Tutti i prodotti vernicianti si degradano nel tempo. Prolungare la vita utile del film di vernice che riveste un prodotto è l’obiettivo che tutti i verniciatori si auspicano in nome della qualità del proprio lavoro e della soddisfazione dei clienti. In questo articolo analizzeremo i difetti di verniciatura più comuni, quali sono le cause e le possibili soluzioni.

Per far durare il rivestimento il più a lungo possibile abbiamo bisogno di un rivestimento perfetto, che è l’unione di 3 elementi fondamentali:

- Competenza ed esperienza

- Controllo preciso ad accurato del processo

- Dotazione impiantistica all’avanguardia.

Nonostante la combinazione di questi fattori, può tuttavia succedere che il risultato non sia conforme ai requisiti richiesti. Come è possibile?

I difetti di verniciatura più comuni

Il deterioramento della vernice può essere provocato da diversi fattori che rientrano in due tipologie di cause determinate dall’ambiente esterno o dall’errore umano o dalla combinazione di entrambi questi elementi. Alcuni dei difetti più comuni causati dall’ambiente esterno sono: blistering, sfarinamento, corrosione, scoloritura, velatura etc. Mentre tra i difetti più diffusi causati dall’errore umano vi sono: criccatura, fori di spillo (pinholes), disuniformità della brillantezza e/o del colore, buccia d’arancia, schivatura, colatura, formazione di crateri, macchie etc.

Le cause possono essere di diversa natura: tra le principali, rientra una preparazione del supporto inadeguata perché eseguita con prodotti non adatti, tempistiche non precise, modalità di applicazione sbagliata per la distanza pezzo-pistola non corretta, tempi di appassimento/asciugatura insufficienti, differenze di temperature tra ambiente, vernice e superficie, spessore troppo sottile o eccessivo.

Vediamole in dettaglio.

Blistering

Nel settore della verniciatura questo termine inglese che significa “vescica” indica la formazione di rigonfiamenti di diverse dimensioni e densità a causa della presenza di umidità che provoca la perdita di adesione dello strato verniciato e che spesso è accompagnato da un distacco del film di vernice dal supporto.

Bolle e vescicole formate dalla lava in fase di solidificazione.

Bolle e vescicole formate dalla lava in fase di solidificazione.

© AdobeStock Effetto blistering su supporto metallico. © AdobeStock

Effetto blistering su supporto metallico. © AdobeStock Tra le possibili cause vi è la permeazione di acqua tra il film di vernice e il supporto o tra i vari strati di vernice, a causa di una preparazione inadeguata del supporto dovuto ad un risciacquo insufficiente dopo il pretrattamento, ad una scarsa adesione tra una mano e l’altra, ad un sistema verniciante non adatto a resistere in ambienti con umidità elevata. Anche in questo caso, come nella maggior parte dei difetti che tratteremo, è l’adeguata preparazione del supporto unita a condizioni ambientali adeguate il principale fattore di garanzia per evitare l’effetto blistering.

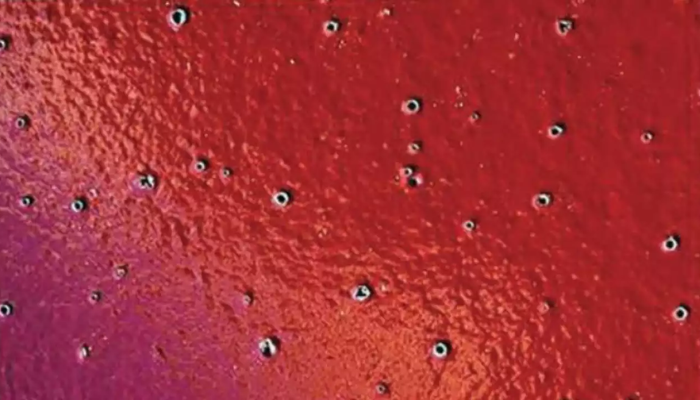

Buccia d’arancia

Esattamente come quella della buccia dell’agrume, la superficie risulta disomogenea e bucherellata.

La buccia di un’arancia in dettaglio. © AdobeStock

La buccia di un’arancia in dettaglio. © AdobeStock Un rivestimento con buccia d’arancia. © Tintas TIMICOR

Un rivestimento con buccia d’arancia. © Tintas TIMICORRappresenta uno dei difetti più diffusi e le possibili cause sono imputabili a:

- Diluizione insufficiente o utilizzo di un diluente sbagliato: se è troppo rapido (temperatura ambiente) raggiunge il supporto in uno stato troppo asciutto e non riesce a distendersi

- Prodotti incompatibili (fondo-smalto) o non mescolati bene

- Distanza di spruzzatura pezzo-pistola troppo elevata o regolazione aria/vernice della pistola non corretta; applicazione non corretta o viscosità troppo elevata; un’ultima ipotesi legata al dispositivo di spruzzatura potrebbe essere il cappello della pistola sporco

- Temperatura eccessiva dell’ambiente esterno

- Soffiatura con la pistola o altro strumento sul film per favorire l’appassimento

- Appassimento insufficiente

- Eccessivo o insufficiente spessore del film.

…e possibili soluzioni: porre maggiore attenzione alla miscelazione dei componenti (in particolare i metallizzati) e maggior controllo nella diluizione, rispettare le tempistiche di appassimento di tutte le mani, usare per ogni prodotto il suo diluente a seconda della stagione/ambiente e ottimizzare la regolazione della pistola e la pressione dell’aria. In breve, tenere sotto controllo le condizioni applicative, la viscosità, le tecniche e attrezzature applicative, la temperatura e la ventilazione.

Bruciatura

Si tratta di bruciature e bolle di solvente in evaporazione.

Tra le possibili cause ci sono: l’utilizzo di un diluente troppo rapido, una spruzzatura troppo secca a pressione alta, uno spessore eccessivo del film, tempi di appassimento non rispettati tra una mano e l’altra e prima dell’essiccazione, l’eccessiva vicinanza alle lampade IR o temperature troppo alte.

Per evitare le bruciature è necessario scegliere il diluente corretto, evitare di accelerare l’appassimento con aria compressa, ventilare il forno, controllare la temperatura e la distanza delle lampade IR; nel caso di utilizzo di trasparenti, metallizzati o perlati, controllare attentamente le temperature.

Colatura

La colatura è l’accumulo di prodotto verniciante in un punto localizzato dell’area verniciata. Si verifica con l’utilizzo di diluenti o catalizzatori sbagliati, se la superficie non risulta pulita in modo adeguato, se la viscosità è inadeguata e se l’ambiente circostante o il supporto risultano troppo freddi. Può verificarsi anche se l’applicazione è molto pesante o ci sono delle gocce di vernice dalla pistola, se l’atomizzazione della vernice è insufficiente o il ventaglio di spruzzatura è troppo stretto. Anche un’illuminazione non adeguata in cabina porta l’operatore a gestire in modo errato la quantità di vernice, caricandola in modo eccessivo sul supporto.

Le possibili soluzioni sono una verifica accurata delle caratteristiche del diluente e della pistola e delle temperature ambiente/pezzo/vernice, il rispetto degli spessori indicati nella scheda tecnica del fornitore, evitando di caricare gli spessori di spigoli e bordi.

Criccatura

Si tratta di fessure simili a screpolature o a zampe di gallina che ricordano il letto di un corso d’acqua in secca.

Il letto di un bacino d’acqua in secca. © AdobeStock

Il letto di un bacino d’acqua in secca. © AdobeStock Screpolature su un rivestimento blu. © AdobeStock

Screpolature su un rivestimento blu. © AdobeStockLe possibili cause:

- miscelazione del prodotto senza additivi

- additivi e/o indurenti non correttamente preparati, eccessivi o sbagliati

- utilizzo di prodotti incompatibili tra loro

- applicazione delle varie mani bagnato su bagnato senza appassimenti

- spessori alti troppo rigidi per eccesso di indurenti o tensione superficiale eccessiva.

Per evitare la criccatura della vernice, è sufficiente preparare il prodotto con cura e miscelare i prodotti - induritori compresi - seguendo le indicazioni delle schede tecniche, rispettare gli appassimenti previsti ed evitare l’utilizzo di additivi o indurenti diversi da quelli previsti.

Essiccazione lenta

In alcuni casi succede che lo smalto o anche le mani intermedie impieghino troppo tempo per indurire o risultare fuori polvere, cioè asciutto al tatto. Questa lenta essiccazione può essere dovuta all’utilizzo di attivatori, indurenti o additivi sbagliati o in quantità non corretta, diluenti troppo lenti, economici o non controllati, applicazioni di mani con spessori troppo elevati, condizioni ambientali non idonee, scarsa ventilazione o troppa umidità etc. Il problema è risolvibile con un accurato controllo della qualità e della quantità di diluenti, additivi o attivatori, con l’attenta applicazione dei giusti spessori, con la verifica della ventilazione e delle condizioni ambientali e con l’utilizzo di dispositivi idonei che favoriscano l’essiccazione (forno, cabina riscaldata o lampade).

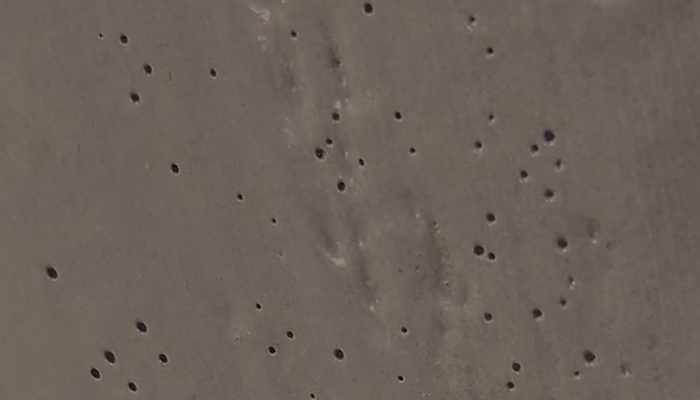

Fori di spillo (noti anche come ‘pinholes’)

Si tratta di piccoli fori simili a quelli di uno spillo che compaiono sulla superficie verniciata.

Il foro di uno spillo su un tessuto. © AdobeStock

Il foro di uno spillo su un tessuto. © AdobeStock Pinholes su un rivestimento protettivo. © Kue Group

Pinholes su un rivestimento protettivo. © Kue GroupÈ un difetto più facilmente riscontrabile nell’applicazione di vernici in polvere a causa della presenza di umidità contenuta nella polvere stessa, di supporti che presentano già una superficie porosa, di fusioni che rilasciano l’aria intrappolata in condizioni di temperature elevate o nel caso di un’applicazione effettuata su supporti ancora umidi.

L’attenzione alla gestione della vernice in condizioni di temperature ottimali, alle caratteristiche del supporto e alla corretta asciugatura rappresentano alcune soluzioni a questo problema.

Graffi o mancata distensione

Tra i difetti più comuni vi è sicuramente la presenza di graffi sulla superficie al di sotto dello strato di vernice. Nel caso dei metalli, potrebbero essere dovuti ad una carteggiatura effettuata con grana troppo grossa sulla mano precedente, oppure ad uno smalto troppo secco e ad un basso spessore; diluenti troppo rapidi e non compatibili con la base o con il fondo; aggrappaggio non riuscito della base sul supporto,

applicazione della vernice con la pistola troppo lontana e la vernice arriva asciutta; viscosità non corretta dei componenti; ventaglio della pistola troppo ampia o passaggi troppo veloci; mano di colore applicata prima che la mano di fondo si sia adeguatamente indurita; insufficiente spessore di vernice oppure essiccazione troppo lenta; errata miscelazione della vernice.

Questo difetto superficiale è evitabile regolando accuratamente i parametri di spruzzatura della pistola e adattando il diluente alla stagione e al prodotto.

Granulosità e ruvidezza

Consiste in una finitura granulosa, ruvida e priva di lucentezza dovuta a una viscosità della vernice troppo elevata, l’uso di un diluente non adatto, inadeguate tecniche di verniciatura a spruzzo, la pistola sporca, pressione dell’aria compressa troppo elevata, distanza pezzo-pistola eccessiva o un’applicazione eseguita in presenza di correnti o flussi d’aria a velocità elevata. I consigli utili per evitare questo effetto indesiderato sono: utilizzare la corretta percentuale di diluente consigliato, adottare le corrette tecniche di applicazione, assicurarsi che l’attrezzatura sia pulita, impostare la pressione dell’aria al più basso livello possibile - pur mantenendo una corretta atomizzazione - spruzzare la vernice dalla corretta distanza e verificare la velocità di estrazione e circolazione dell’aria.

Ingiallimento

Difetto più comune nell’ambito della verniciatura a polvere, può essere provocato dall’utilizzo di una vernice in polvere con scarsa resistenza all’ingiallimento, dalla presenza di gas di scarico nel forno, da un tempo di permanenza eccessivo nel forno di polimerizzazione, dalla temperatura del forno troppo alta o da una scarsa resistenza alla sovracottura.

Macchie o rigature

L’alterazione del colore della vernice si verifica sottoforma di ombreggiature, affioramenti o sbiancamenti. Si tratta di difetti tipici delle vernici metallizzate e perlate, provocati a volte dall’applicazione in elettrostatica quando le lamelle di alluminio affiorano in superficie. Succede perché i componenti della vernice non sono mescolati bene, tempi di appassimento della base insufficiente o gli spessori risultano troppo elevati; perché la spruzzatura, soprattutto nel caso di applicazione in elettrostatica, non uniforma bene il film, per un’applicazione troppo bagnata o la pistola troppo vicina al pezzo. Anche nel caso di rigature che lasciano intravedere la carteggiatura, le possibili cause sono da imputare ad un’errata applicazione elettrostatica o all’aria troppo umida.

Prevenire questo difetto è possibile mescolando bene tutti i pigmentati e, in particolare, i metallizzati, non applicando basi metallizzate o perlate troppo bagnate, utilizzando diluenti più rapidi in caso di umidità e/o freddo o curando l’applicazione e le pressioni giuste nelle applicazioni elettrostatiche.

Rimarcatura

Per “rimarcature” si intendono zone della superficie verniciata con diversa struttura o grado di lucentezza ed evidenziate da linee di contorno ben definite, dovute all’applicazione ed essiccazione del fondo non corretta. Ciò si verifica in caso di spessori troppo elevati abbinati a tempi di essiccazione insufficienti, all’utilizzo di un induritore non dedicato (troppo rapido o in rapporto non sufficiente), all’essiccazione all’aria in presenza di un elevato tasso di umidità e all’applicazione del fondo su verniciature originali non correttamente isolate.

Le possibili soluzioni: applicare il fondo negli spessori consigliati dalla scheda tecnica seguendo i tempi di appassimento ed essiccazione indicati, effettuare l’essiccazione a forno soprattutto in condizioni di bassa temperatura e/o alta umidità; controllare sempre la tenuta ai solventi della vecchia verniciatura ed eventualmente isolare completamente la superficie con primer specifici.

Scarsa copertura

A causa di una scarsa copertura, la mano di fondo si può intravedere sotto lo smalto. Può essere causata da un’errata miscelazione del colore, l’applicazione di un colore non ideale della mano precedente, una diluizione eccessiva o uno spessore troppo basso. Per evitarla, è sufficiente miscelare con cura il prodotto, scegliere il diluente appropriato come da scheda tecnica e attenersi alle schede tecniche dei prodotti.

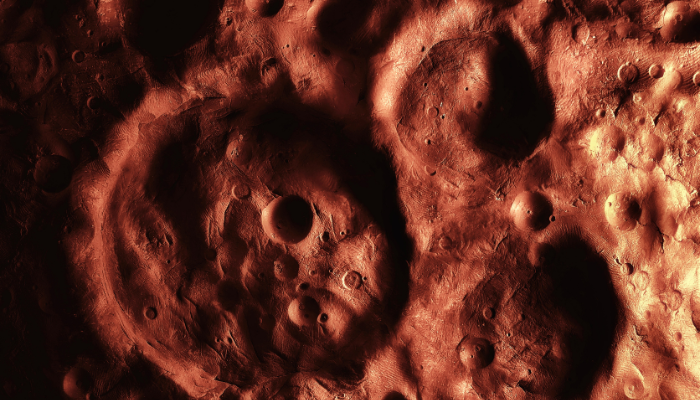

Schivatura

Si tratta di crateri, alveoli o i cosiddetti “occhi di pesce” che si aprono dopo la spruzzatura dello smalto o del trasparente, scoprendo lo strato sottostante.

Crateri sulla superficie di Marte. © AdobeStock

Crateri sulla superficie di Marte. © AdobeStock Crateri con occhi di pesce su una superficie difettosa. © Ultrimax Coatings

Crateri con occhi di pesce su una superficie difettosa. © Ultrimax CoatingsPotrebbe essere causata da una pulizia inadeguata del supporto, dalla contaminazione provocata dalla condensa o dall’olio nell’aria della pistola o dalla presenza di polveri o siliconi nell’ambiente di lavoro.

Queste le possibili soluzioni: rimuovere accuratamente dalla superficie da verniciare eventuali residui di silicone ed evitare l'utilizzo di silicone in prossimità della zona di verniciatura oppure, dopo l’appassimento, applicare una doppia mano di colore con additivo antisiliconico, come da scheda tecnica.

Sfarinamento

Consiste in un velo biancastro e polveroso simile a farina sulla superficie verniciata, provocato dalla decomposizione dei componenti della vernice. Può essere causato dal calore che provoca la rottura di alcuni legami con perdita delle proprietà meccaniche e chimiche. La luce solare (raggi UV), in particolare, provoca lo sfarinamento delle epossidiche. Si previene con l’impiego delle sostanze raccomandate ed evitando l’esposizione diretta al sole e i detergenti aggressivi.

Sfogliamento

La vernice si solleva dallo strato sottostante, esattamente come avviene con la pelle dopo una scottatura, sottoforma di lamine che si rompono facilmente.

Sfogliamento della pelle dopo una scottatura. © AdobeStock

Sfogliamento della pelle dopo una scottatura. © AdobeStock La vernice si sfoglia e mostra il supporto sottostante. © AdobeStock

La vernice si sfoglia e mostra il supporto sottostante. © AdobeStockTra le possibili cause, possiamo identificare:

- mancata pulizia, pulizia con prodotti non adeguati o deposizione di pulviscolo dopo la pulitura

- temperatura troppo bassa al momento della spruzzatura

- applicazione della base troppo asciutta

- mancata rimozione dei distaccanti usati nello stampaggio

- supporto di diversa natura plastica

- umidità del supporto al momento dell’applicazione o fra mano e mano.

…e possibili soluzioni: nel 90% dei casi lo sfogliamento è dovuto alla mancanza di pulizia superficiale o all’utilizzo per la pulizia di prodotti non idonei. Nel caso di verniciatura della plastica, controllare sempre le caratteristiche del polimero; in caso di carteggiatura, asportare il polverino non rimosso; regolare la quantità d’aria e di vernice nella pistola e regolare la corretta distanza dal pezzo; controllare che il prodotto sia miscelato con gli additivi previsti e controllare che il diluente sia adatto e non risulti troppo secco.

Sporcizia, granuli e puntini

La superficie risulta ruvida e irregolare anche al tatto, a causa di particelle contaminanti incorporate nella vernice. Questo avviene a causa della presenza di polvere, sporco o fili caduti dagli indumenti o distaccatasi dalle modanature e dalle giunzioni dei pannelli nel corso della verniciatura a spruzzo che si depositano sulla vernice fresca, della polvere non adeguatamente rimossa dalla superficie prima di eseguire la verniciatura a spruzzo, delle particelle trasportate dall’aria depositatesi o che si sono incorporate nella pellicola di vernice durante o immediatamente dopo l’applicazione e delle infiltrazioni di sporco nella vernice o nei solventi dovute all’uso di vernice contenute in latte aperte. Per evitare questo tipo di difetti, è sufficiente assicurarsi che i panni o gli indumenti siano puliti e privi di polvere, pulire e spolverare la superficie prima dell’applicazione; mantenere la cabina di verniciatura priva di polvere; evitare di eseguire le operazioni di carteggiatura in prossimità della cabina di verniciatura; se necessario, bagnare le superfici circostanti e assicurarsi che il sistema di filtraggio funzioni correttamente; tenere tutti i materiali in contenitori puliti e chiusi ermeticamente e filtrarli prima dell’uso.

Nel caso dell’applicazione di vernici in polvere, questa tipologia di difetti si presenta sotto forma di grumi e corpuscoli e, oltre alla superficie metallica difettosa e ad una preparazione del supporto non adeguata, potrebbe essere dovuta ad una vagliatura della polvere imperfetta o alla sinterizzazione della polvere a causa del calore.

Velatura

Si tratta di un velo o di un alone biancastro che si forma sul rivestimento, causato dalla presenza di umidità nel film di vernice fresca. É probabilmente causata da condizioni climatiche poco favorevoli come, per esempio, l’applicazione in giornate fredde, piovose e umide, dall’utilizzo di diluenti non idonei, da una pressione dell’aria non adeguata e/o da un’essiccazione forzata oltre il consentito. É facilmente evitabile evitando di applicare in condizioni climatiche critiche (con un forte tasso di umidità e/o temperature troppo basse), utilizzando diluenti consigliati in scheda tecnica, evitando di forzare l’essiccazione oltre a quanto previsto dalla scheda tecnica e assicurando che l’ambiente sia opportunamente climatizzato (temperature e umidità relativa idonee).

Conclusioni

La maggior parte dei difetti sopra descritti può essere risolta in fase di post-ritocco con un buon intervento di carteggiatura e levigatura. Nei casi più gravi, come per esempio il peeling o la corrosione, è necessario eliminare il difetto rimuovendo lo strato di vernice applicato, preparando nuovamente il supporto e applicando una nuova mano (o più mani) di vernice. L’attenzione alle caratteristiche del supporto, il rispetto dei parametri indicati dai produttori di vernici, la cura nell’applicazione del rivestimento, oltre che un ambiente di lavoro adeguato e attrezzato con le tecnologie più all’avanguardia, sono le chiavi della prevenzione di qualsiasi tipologia di difetto in verniciatura.

Per evitare difetti in verniciatura e restare sempre aggiornato sulle ultime novità di apparecchiature, impianti e prodotti, leggi le nostre riviste e abbonati qui e segui i nostri corsi per verniciatori certificati qui.