In un mercato in continua evoluzione come quello dei trattamenti superficiali, alla ricerca anche di soluzioni sempre più sostenibili in ottica ambientale, i processi di deposizione PVD si stanno ritagliando un ruolo sempre più da protagonisti. In questo articolo spieghiamo nel dettaglio cos’è il PVD, i processi più diffusi in campo industriale, le tecnologie applicative e i vantaggi, in termini di produzione e sostenibilità.

Nell’industria dei trattamenti superficiali, funzionalità e aspetto estetico giocano un ruolo di primaria importanza in moltissimi settori, come ad esempio quello del packaging per prodotti cosmetici, dove parte del valore stesso del prodotto è dettato proprio dalla confezione.

Funzionalità ed estetica dipendono non solo dalle scelte di design ma anche dai materiali e dai processi impiegati, che propendono sempre di più verso scelte ecosostenibili.

È notizia recente, infatti, che è stato vietato l’impiego di triossido di cromo nel settore della cromatura funzionale con carattere decorativo. Un provvedimento che si inserisce in un quadro normativo più ampio, il REACH, che sta introducendo a livello europeo regole sempre più stringenti sull’impiego di prodotti chimici ritenuti poco ecocompatibili e sicuri.

Una tecnologia più sostenibile, alternativa alla cromatura galvanica è il PVD, che trova già ampia applicazione in svariati settori tra cui il già citato packaging cosmetico e alimentare, il settore del beverage, dei componenti di design e ornamentali, dell’arte funeraria ma anche dei profili di alluminio per arredo, dei componenti stampati in 3D, accessori moda e componenti auto. Settori in cui è importante poter ottenere diverse sfumature ed effetti, con un ampio ventaglio cromatico.

Non solo, l’eventuale successiva applicazione di un topcoat organico ad alta resistenza garantisce la durabilità del rivestimento PVD quando sottoposto all’invecchiamento atmosferico e alle influenze meccaniche esterne.

Ma vediamo esattamente in cosa consiste il PVD.

Cos’è la Physical Vapour Deposition (PVD)

PVD è l’acronimo inglese di Physical Vapour Deposition, ossia la deposizione fisica da vapore. Si tratta di un processo che deposita un sottile film metallico, nell’ordine di pochi micron, che conferisce al substrato protezione dalla corrosione, dai graffi e dall’abrasione, e resistenza a raggi UV e solventi. Oltre a tali proprietà protettive e funzionali, il processo PVD è utilizzato anche per depositare film decorativi di materiali preziosi come oro e argento.

Il PVD è un processo di deposizione atomica, durante il quale il film viene creato atomo per atomo. Durante tale processo, il materiale viene evaporato da una sorgente solida o liquida e trasportato in forma di vapore attraverso un ambiente sottovuoto o plasma fino al substrato dove condensa e aderisce. Il substrato può essere di metallo, di lega, di plastica o di legno.

Esistono però diverse metodologie per depositare il film metallico. Vediamo le principali applicate in campo industriale.

I processi PVD in campo industriale

Evaporazione termica

Sebbene oggi meno comune in campo industriale, il processo di evaporazione termica merita una menzione speciale per essere una delle più antiche tecniche di deposizione di film sottili.

In questo processo, il materiale (solido o liquido) sublima o evapora in presenza di una corrente di notevole intensità, condensandosi sul substrato, sul quale si crea il film.

Sputtering

Lo sputtering, conosciuto anche come polverizzazione o vaporizzazione catodica, è uno dei metodi applicativi più diffusi a livello industriale. Durante il processo, che avviene a basse temperature, gli ioni del gas di processo introdotto nella camera in vuoto (solitamente argon) bombardano il catodo (il materiale da depositare), provocando l’eiezione di atomi e frammenti molecolari.

Questo processo provoca una vaporizzazione delle particelle eiettate dal catodo, che si depositano sul substrato (anodo), condensando e formando così il film di rivestimento.

Lo sputtering non prevede la fusione di materiale ed è quindi tra i metodi applicativi più puliti in assoluto e, grazie alla bassa temperatura di processo, è possibile rivestire qualsiasi tipo di materiale, compresi quelli termosensibili. Inoltre, è possibile produrre sistemi multistrato inserendo in un sistema di rivestimento in vuoto diversi catodi, costruiti da materiali differenti.

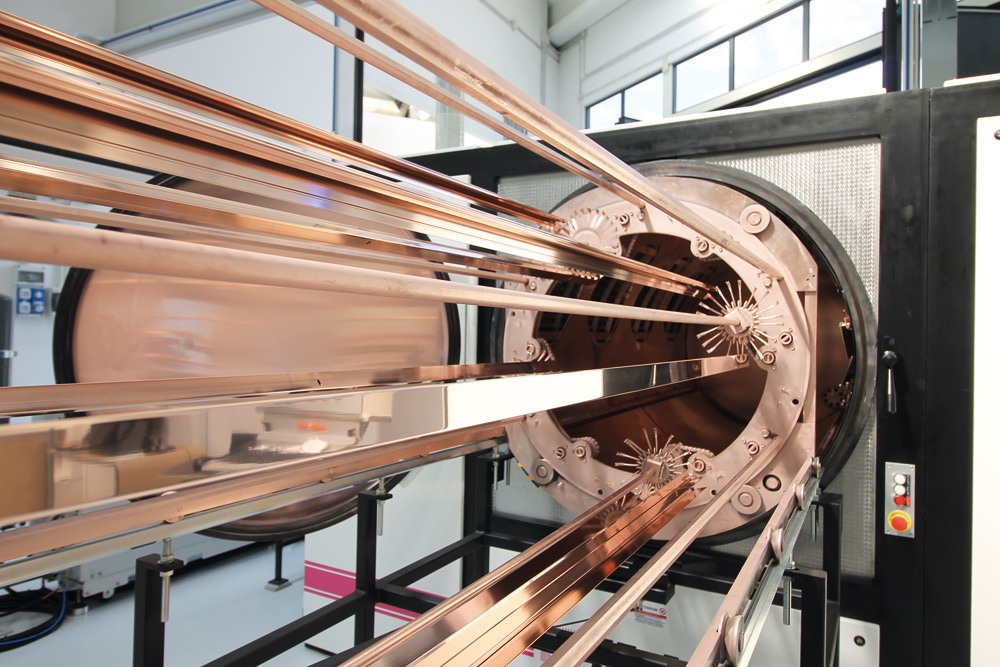

Una macchina di PVD sputtering.

Evaporazione ad arco catodico

Durante il processo di evaporazione ad arco, l’evaporazione viene prodotta da una scarica elettrica diretta sul materiale da depositare in condizioni di bassa tensione e alta corrente, che provoca l’emissione di particelle fortemente ionizzate, che aderiscono al substrato.

La temperatura dell'arco è molto elevata, consentendo di vaporizzare qualsiasi materiale ad una velocità altrettanto elevata. Tuttavia, l’alta intensità di corrente può rendere questo tipo di processo difficile da gestire e provocare droplets, ovvero gocce, che creano difetti nel rivestimento.

Cannone elettronico

Nel processo di deposizione a cannone elettronico, un filamento caldo genera un’elevata corrente elettronica che colpisce il materiale da evaporare. Tale materiale è contenuto in un crogiolo, generalmente di grafite, a sua volta contenuto in un dissipatore di calore di rame. Il fascio di elettroni dissipa così la sua energia cinetica nel materiale, provocandone il riscaldamento e la successiva evaporazione.

Deposizione laser pulsata

La deposizione laser pulsata (PLD) prevede l’impiego di un raggio laser che, colpendo il materiale con energia elevata, ne provoca l’evaporazione e la successiva adesione al substrato. Quando l'impulso laser viene assorbito dal target, l'energia viene prima convertita in eccitazione elettronica e poi in energia termica, chimica e meccanica con conseguente evaporazione, ablazione, formazione di plasma ed esfoliazione.

Le tecnologie applicative PVD

Lo sviluppo dei rivestimenti PVD non ha interessato solo i processi ma anche le tecnologie applicative, che oggi includono macchine in grado di integrare in un’unica soluzione diverse tipologie di processo, dallo sputtering all’arco catodico.

In genere, le macchine PVD garantiscono alte velocità di lavorazione, anche per volumi produttivi elevati, e un alto livello di personalizzazione in termini di processo. Si possono trovare fuori linea oppure in linea, costituendo di fatto un vero e proprio impianto.

Alcuni tra questi impianti integrano anche quei processi che solitamente si trovano a valle e volti alla customizzazione del prodotto. Ciò garantisce anche un maggior controllo sulla tecnologia e la possibilità di creare prodotti individuali – una caratteristica sempre più richiesta – abbattendo i costi di esternalizzazione di tali lavorazioni.

Tirando le somme

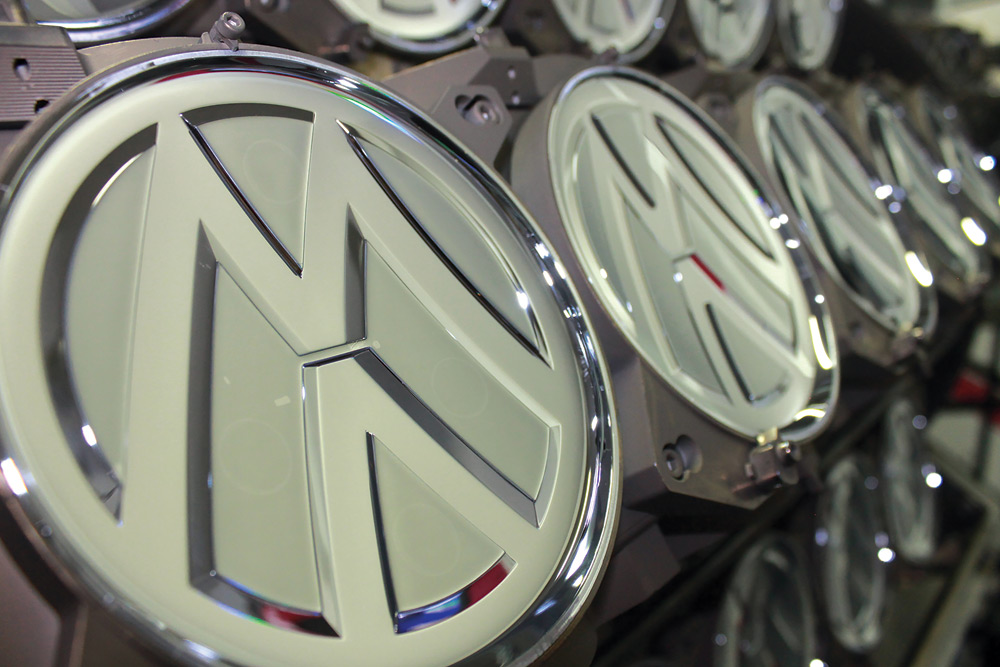

Come spesso accade nel mondo dei trattamenti superficiali, l’industria dell’automotive sta facendo da apripista per l’impiego di questa tecnologia, forse ancora ritenuta di nicchia, in maniera più capillare, grazie all’uso del PVD per rivestire non solo particolari di pregio per gli interni auto (una pratica già consolidata) ma anche per i componenti esterni, come i cerchi in lega, dove il PVD sostituisce l’applicazione del basecoat colorato.

Non solo, la versatilità dei rivestimenti PVD fornisce anche risposte vantaggiose a due mega trend del settore automotive: la costruzione leggera, che passa proprio dall’alleggerimento di tutti i componenti della vettura, e la mobilità elettrica, che richiede una gamma di colori che identificano la propulsione elettrica delle vetture (i verdi e gli azzurri). In questo senso, trattandosi di un film sottile disponibile in un’ampia gamma cromatica, il PVD contribuisce all’alleggerimento delle vetture, soddisfacendo al contempo la crescente domanda dell’industria con un’ampia gamma di finiture.

Alcuni radome su cui è stato applicato un trattamento PVD sputtering.

Quindi, se fino a poco tempo fa le tempistiche di processo, così come gli alti requisiti di qualità richiesti da alcuni settori, come quello automotive, non giustificavano l’investimento, oggi, l’avanzamento tecnologico delle macchine – che consentono tempi ciclo più brevi, la lavorazione di volumi produttivi importanti e costi di produzione più competitivi – unito ai vantaggi garantiti dai trattamenti PVD in termini di ripetibilità della qualità dei risultati e di impronta ambientale più sostenibile, sta portando l’industria a impiegare sempre più spesso questo processo.