Due aziende accumunate dallo stesso approccio tecnologico alle esigenze dei clienti: FAE, leader a livello mondiale nella produzione di macchine forestali, agricole e per lo sminamento, ha scelto di avvalersi della collaborazione di Savim per l’installazione del suo nuovo impianto di verniciatura in grado di affiancare all’applicazione manuale quella automatica in uno spazio ridotto e di movimentare pezzi ingombranti in modo agevole grazie al trasportatore di CM Automazione. Un esempio di come un impiantista possa comprendere le esigenze del cliente e trasformarle nel progetto desiderato, indipendentemente dalle dimensioni della linea di verniciatura.

L’approccio tecnologico è un metodo o una strategia che utilizza strumenti, dispositivi, sistemi e metodologie basati sulla tecnologia per affrontare, risolvere o migliorare specifici problemi o processi. In ambito manifatturiero, implica un orientamento all'innovazione continua, aggiornamento delle competenze e capacità di adattarsi all’evoluzione delle tecnologie – esattamente ciò che documentiamo continuamente sulle pagine delle nostre riviste rivolte, nello specifico, ai processi di verniciatura industriale. Indipendentemente dalle dimensioni e dalla complessità della linea da progettare, prima, e costruire, poi, quindi, il contributo tecnologico risiede proprio in quelle capacità ingegneristiche e tecniche che consentono di personalizzare il progetto a seconda degli spazi, della produzione e delle esigenze del cliente, e, spesso, ingombri ridotti e necessità particolari rappresentano quella sfida tecnologica che mostra il reale know-how dell’impiantista.

“In questo approccio risiede anche la nostra mission” – afferma Gianluca Morandi, Supply Chain Manager di FAE Group S.p.A., specializzata nella progettazione e produzione di testate per trattori, escavatori, minipale, veicoli speciali e di cingolati per lavorazioni forestali, agricole e stradali, e per lo sminamento. “La nostra azienda pone al centro l'innovazione tecnologica e la qualità costruttiva al fine di garantire il massimo delle prestazioni e dell'affidabilità per le proprie macchine. Ciascuna macchina, ciascun accessorio, ciascun componente opzionale è progettato con il massimo rigore, con la massima qualità dei materiali e adoperando le tecnologie più avanzate. Il compito dei mezzi che mettiamo su strada è quello di rendere il più agevole ed efficiente possibile l’esecuzione del compito in base all’applicazione da svolgere, alle condizioni e al territorio in cui dovrà essere svolto”.

All’inizio del 2023, FAE ha installato presso la sede centrale di Fondo (TN) un nuovo impianto di verniciatura. “Ci siamo avvalsi della collaborazione di SAVIM Europe Srl di Arbizzano (Verona) perché è stato l’unico impiantista a cogliere le nostre esigenze e a trasformarle nel progetto che avevamo in mente, dimensionandolo sulla quantità limitata dei lotti che dobbiamo trattare quotidianamente, senza - per questo motivo - ridurre il valore tecnologico dell’impianto, che resta di qualità elevata”.

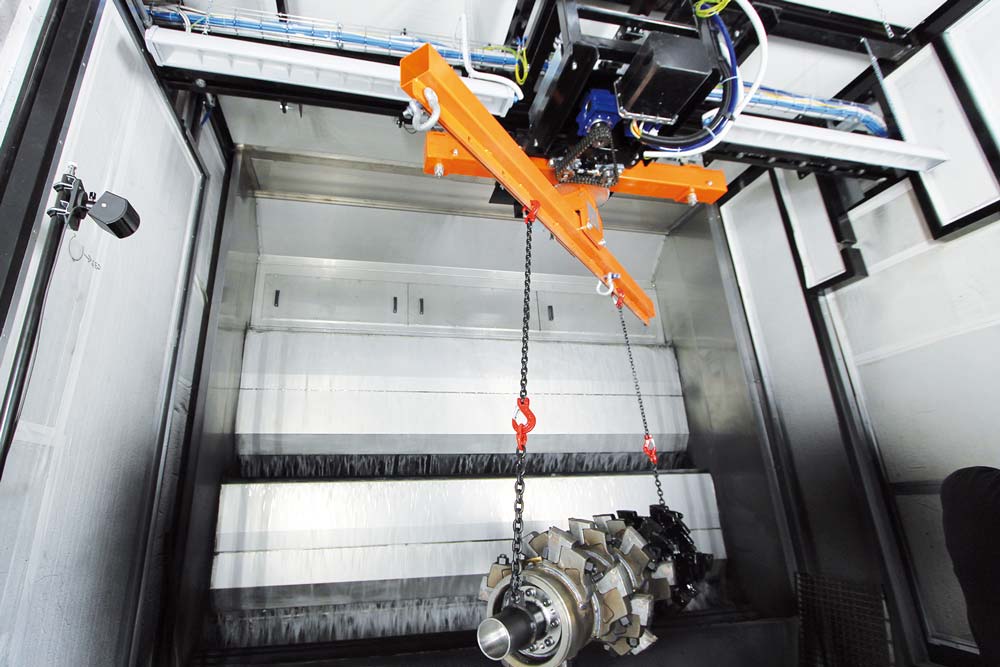

L’impianto di verniciatura installato riunisce in un’unica struttura l’applicazione manuale e quella robotizzata. Ⓒ ipcm

L’impianto di verniciatura installato riunisce in un’unica struttura l’applicazione manuale e quella robotizzata. Ⓒ ipcm L’applicazione manuale nella cabina a velo d’acqua. Ⓒ ipcm

L’applicazione manuale nella cabina a velo d’acqua. Ⓒ ipcmI prodotti FAE, dalle aree boschive alla strada

Fondata nel 1989, FAE ha avviato la propria produzione, al tempo ancora artigianale, progettando e costruendo attrezzature per macchine forestali. Nei primi anni Duemila, l’azienda ha affiancato alla produzione di testate trincianti forestali, quella di accessori destinati alle macchine da costruzione e alle frese per il settore stradale, fino ad arrivare, nel 2005, ad inaugurare una nuova linea per la fabbricazione di mezzi cingolati. Oggi FAE, che conta circa 400 dipendenti e 170 milioni di fatturato a livello globale, presenta 3 macrolinee in un portfolio di 90 prodotti e 400 modelli: Land Clearing, prodotti pensati per velocizzare e rendere più agevoli e produttive una vasta gamma di lavorazioni forestali e agricole, operando in boschi e foreste, terreni agricoli, fiumi e canali, aree naturali, verde urbano; Construction, per l’impiego in cantieri per la costruzione di strade, autostrade, sentieri, cave, miniere e infrastrutture in genere e Demining, per la bonifica e il ripristino ad uso civile di terreni altrimenti pericolosi e inutilizzabili, operando in strade, sentieri, aree agricole e forestali con la presenza di mine.

“Il 75% dei prodotti che realizziamo sono a marchio FAE, mentre il restante 25% è realizzato per importanti OEM mondiali, di cui la nostra azienda è fornitrice” – spiega Morandi. “Siamo presenti nei mercati mondiali più strategici per questo settore: in Nord America - in particolare negli Stati Uniti e in Canada - e poi in Francia, in Germania, in Australia e, recentemente, anche in Cina”.

La produzione è distribuita esclusivamente in 3 stabilimenti italiani: la sede centrale si trova a Fondo, nel cuore della Val di Non trentina, e ospita le divisioni amministrativa, commerciale, marketing e l’ufficio tecnico per la progettazione, i reparti di pre-assemblaggio, verniciatura e collaudo, il magazzino che include i ricambi e la divisione logistica; uno stabilimento a Vipiteno (Bolzano), dove sono effettuate le lavorazioni meccaniche di uno dei componenti più importanti, il rotore, e un impianto produttivo nel vicentino per la costruzione di semi-lavorati ricavati dai coils.

“Ciascuna macchina e accessorio – prosegue Morandi – nasce per fare la differenza non solo nell’operazione che deve svolgere, ma, vista l’importanza di alcune delle applicazioni per il mondo in cui viviamo, anche nel pianeta. È per questo che ciascuna persona del nostro team, ciascun partner, ciascun cliente lavora quotidianamente: questo è esattamente lo spirito di FAE”.

Un importante contributo per il pianeta

Dal land clearing al demining, il contributo dei prodotti realizzati dall’azienda trentina è fondamentale per il recupero e il mantenimento di aree soggette a disastri ambientali, come gli incendi, e per il ripristino di zone destinate a nuovi utilizzi.

Sfortunatamente gli incendi boschivi rappresentano un fenomeno in crescita, amplificato dai cambiamenti climatici e dalla cattiva gestione del suolo in molte aree esposte. “Se pensiamo che a partire dal 2000 solo negli Stati Uniti – uno dei nostri principali mercati di riferimento - gli incendi hanno distrutto annualmente 7 milioni di acri di terreno e che, negli ultimi vent'anni, il loro tasso di distruzione è - purtroppo - raddoppiato, i dati sono davvero preoccupanti: l'impatto sociale, ambientale ed economico che essi lasciano dietro di sé hanno posto l’attenzione sull’importanza della gestione e della prevenzione degli incendi in tutto il mondo. Ed è qui che l’attrezzatura FAE fa davvero la differenza. Una delle misure più efficaci per fermare la propagazione di un incendio è la creazione di fasce tagliafuoco, ossia aree prive di vegetazione, create all'interno di foreste o aree naturali. Non solo contengono l'incendio in una zona delimitata, ma vengono anche utilizzate dagli animali selvatici come rifugio sicuro dal fuoco e dalle squadre antincendio presenti per spegnere l'incendio e svolgere il lavoro necessario per mantenere la vegetazione. Il forestry mulching è ecologico, economico e attualmente il modo più efficiente per preservare la qualità del suolo. Durante il processo le nostre macchine lasciano sul terreno un pacciame nutriente per fornire umidità e nutrienti vitali al suolo e sopprimere le specie vegetali indesiderate. Le nostre macchine sono quindi attivamente coinvolte nella lotta contro gli incendi e siamo orgogliosi di contribuire a salvare le nostre foreste per le generazioni future."

Il percorso verso la qualità totale

L’esigenza di implementazione del reparto di verniciatura – prima costituito da una sola cabina per l’applicazione manuale – è sorta per FAE con l’aumento dei volumi produttivi. “Il nuovo impianto è diventato oggi uno dei nostri punti di forza per garantire la qualità dei nostri componenti. È dotato di due cabine statiche per l’applicazione manuale e una cabina semi-automatica attrezzata con robot e asservita da un trasportatore birotaia fornito da CM Automazione di Giussano (Monza e Brianza), in grado di movimentare 12 bilancelle con una portata massima di 700 kg ciascuna. Se la cabina robotizzata permette di lavorare molto più velocemente, le cabine tradizionali consentono, invece, un’ampia versatilità: vi si possono infatti verniciare vari tipi di componenti, anche di grandi dimensioni movimentati tramite un trasportatore manuale a scambi pneumatici progettato da SAVIM. Un sistema di riscaldamento ad acqua alimentato da una centrale termica a biomassa asserve il tunnel di appassimento ed essiccazione. L’intero impianto è stato integrato in ERP per monitorare l’avanzamento delle fasi di lavorazione attraverso il software gestionale dell’azienda”.

Verniciare piccoli lotti: l’esigenza di FAE

L’azienda non aveva la necessità di installare una linea di verniciatura di ampie dimensioni o strutturata in modo complesso. “La maggior parte della componentistica che utilizziamo per i nostri prodotti – sottolinea Morandi – viene affidata a collaboratori esterni o verniciata all’interno degli altri due stabilimenti. Noi, in questa sede, effettuiamo la verniciatura di componenti già assemblati che necessitano di un rivestimento a scopo estetico. Il progetto per il nuovo impianto doveva abbinare la massima versatilità per la verniciatura di manufatti di tipologia, dimensione e conformazione diverse, con lo spazio limitato che avevamo a disposizione all’interno della fabbrica. Una delle caratteristiche di questa area dello stabilimento è proprio quella di avere spazi molto ridotti in cui manovrare pezzi di dimensioni impegnative. Abbiamo quindi installato un impianto di dimensioni pari a 26 x 13 m che ospita le 2 cabine statiche, una a secco destinata all’applicazione manuale su pezzi fino a 1500 kg di peso e una a velo d’acqua, e la cabina robotizzata a velo d’acqua per la verniciatura semiautomatica di manufatti fino a 1,80 m, tutte e 3 asservite da una centrale vernici con pompa ad alta pressione di Graco”.

La zona dell’impianto dedicata all’applicazione semi-automatica. Ⓒ FAE Group S.p.A.

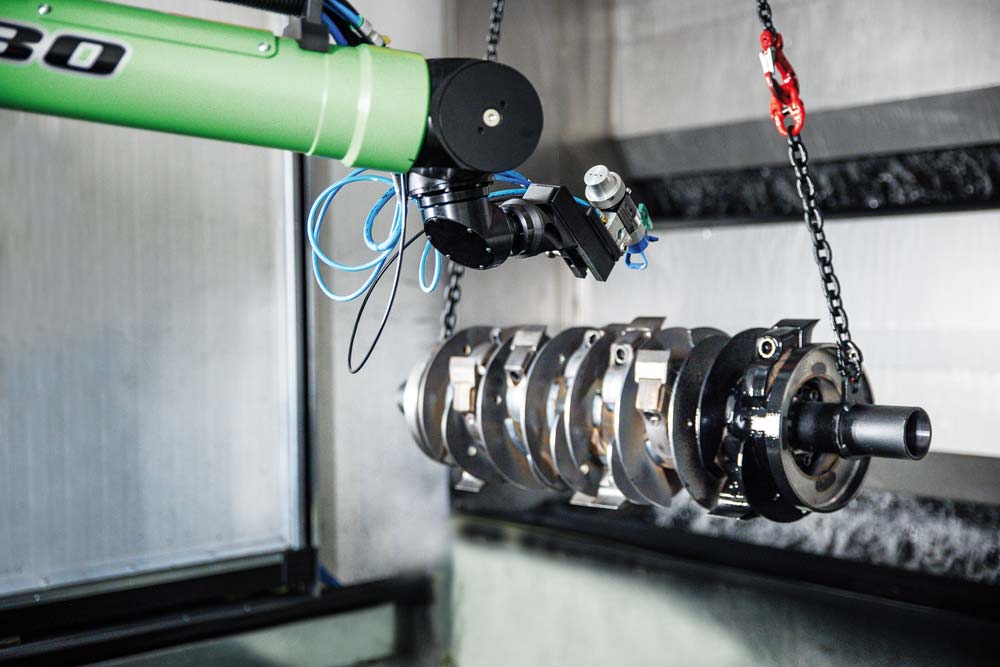

La zona dell’impianto dedicata all’applicazione semi-automatica. Ⓒ FAE Group S.p.A. L’applicazione effettuata con il robot. Ⓒ FAE Group S.p.A.

L’applicazione effettuata con il robot. Ⓒ FAE Group S.p.A.“Solo il 20% dei componenti inviati poi in verniciatura sono pretrattati con uno sgrassaggio manuale, per gli altri non è necessario alcun tipo di pretrattamento meccanico o chimico: anche questo elemento è un altro aspetto particolare del nostro processo di verniciatura” – afferma Morandi. “Effettuiamo un’applicazione a mano unica o a doppio strato, primer + topcoat. Per l’applicazione a mano unica nella cabina robotizzata dove verniciamo i rotori, i componenti più importanti della nostra produzione, utilizziamo una vernice all’acqua fornita da Inver[1], l’INVERPUR MU”. “Si tratta di un primer/finitura bicomponente idrosolubile con resine acriliche e formulato con pigmenti anticorrosivi” – dichiara il team tecnico di Sherwin-Williams. “E’ particolarmente indicato laddove l’aspetto estetico è di primaria importanza e si richiede di semplificare il processo di verniciatura con l’utilizzo di un solo prodotto: può essere infatti utilizzato, come in questo caso, come soluzione DTM (direct to metal). Il prodotto che forma un film duro ed elastico con grado di brillantezza fino a 60-65 gloss, presenta una buona adesione su acciaio, alluminio e supporti in cataforesi e una buona resistenza alla corrosione. Grazie alla formulazione con resine acriliche offre anche ottime prestazioni di resistenza alla luce”.

Mentre per gli altri pezzi, a seconda delle caratteristiche che questi devono presentare, sono utilizzate vernici bicomponenti applicate sia a mano unica sia a doppia mano con pistole a tazza: la quantità di prodotto applicato è infatti così limitata da non richiedere l’utilizzo della miscelatrice.

Oltre al progetto impiantistico perfettamente commisurato alle esigenze dell’azienda, un’altra delle caratteristiche della linea più apprezzate da FAE è la facilità di movimentazione dei componenti che possono essere trattati e ultimati in poche ore, grazie alla sostituzione del carro ponte con il trasportatore studiato ad hoc.

“SAVIM non solo ci ha fornito la sua preziosa assistenza” – sottolinea Morandi – “ma ha fatto anche da capocommessa incaricandosi di contattare personalmente gli altri fornitori dei dispositivi funzionali alla linea, dall’azienda brianzola responsabile del trasportatore prima citata, alla società specializzata nella progettazione e costruzione del robot di verniciatura, CMA Robotics, fino a Hydro Italia, responsabile del progetto e dell’installazione del sistema di trattamento delle acque di cabina”.

L’area di scarico dei pezzi. Ⓒ ipcm

L’area di scarico dei pezzi. Ⓒ ipcmDettaglio di alcuni dispositivi della linea di verniciatura

Il robot antropomorfo

“Il robot antropomorfo modello GR 630 – afferma Marco Zanor, Sales Director di CMA Robotics di Pavia di Udine (Udine) - è una macchina a controllo elettronico con 6 gradi di libertà, progettata per eseguire in modo automatico operazioni di verniciatura sia a liquido, come in questo caso, sia a polveri di superfici in metallo, legno e plastica. Il braccio del robot offre la massima manovrabilità, grazie ad un sistema di innesti ed un perfetto bilanciamento pneumatico tramite il sistema brevettato smart balance, e all’impiego di speciali leghe leggere.

Un’ulteriore flessibilità d’utilizzo si ottiene grazie alla particolare configurazione del polso, che tramite la rotazione di 360° di ogni singolo asse, permette di raggiungere agevolmente qualsiasi punto degli elementi in lavorazione. In questa particolare fornitura abbiamo installato la nostra ultima tecnologia di autoapprendimento ovvero il nostro VR Tracking che permette la programmazione del robot senza la necessità di trascinare il braccio dello stesso. In pratica utilizziamo la pistola del robot che si sgancia con un dispositivo estremamente semplice ed eseguiamo la verniciatura del manufatto come se fosse una pistola manuale. Il robot, dopo aver riposizionato la pistola, è in grado di ripetere il ciclo eseguito dall’operatore. Un ulteriore vantaggio è garantito dal fatto che è possibile modificare a terminale la traiettoria programmata con un semplice movimento del mouse”. Aggiunge Zanor: “La tecnologia precedente, che richiedeva la movimentazione del braccio del robot, inventata ed utilizzata per la prima volta negli anni ’70, oggi risulta superata e CMA Robotics, da sempre all’avanguardia con le sue soluzioni nel settore della verniciatura, è un precursore nel mercato con il suo nuovo sistema VR Tracking”.

L’impianto di trattamento acque

Il sistema di trattamento delle acque di cabina è un modello Hydrofloty 6M installato da Hydro Italia di Medicina (Bologna). “All’interno della cabina, in posizione ottimale, abbiamo collocato la pompa sommersa per mantenere il movimento continuo dell'acqua della vasca e provocare l'aspirazione attraverso un tubo” – spiega Davide Solmi, responsabile commerciale di Hydro Italia.

L’impianto di trattamento delle acque di cabina. Ⓒ ipcm

L’impianto di trattamento delle acque di cabina. Ⓒ ipcm“Per mezzo di un particolare sistema di aerazione, la massa in circolo viene arricchita di piccolissime bolle d'aria che aderiscono alle particelle dello strato di fanghi superficiale facilitandone l'affioramento (flottazione) e rendendole così movimentabili dalla racla del flottatore. La pompa sommersa convoglia questa miscela di acqua e aria al flottatore dove avviene la separazione dei fanghi dall'acqua. Prima di arrivare al flottatore, la miscela può essere addizionata di un particolare prodotto chimico che facilita la separazione dal fango. Mediante la paletta scrematrice a movimento pneumatico le particelle flottanti vengono sospinte in continuo dalla superficie della vasca del flottatore fino all'uscita con caduta nel contenitore fanghi, il quale contiene un sacco-filtro a perdere. Questo sacco è fissato in un contenitore mobile. I fanghi accumulatisi sul fondo dell’impianto potranno essere smaltiti, mentre l'acqua di recupero depurata defluisce per gravità nella cabina”.

Conclusioni

“Avremmo potuto realizzare un impianto con un’unica cabina, ma non volevamo perdere la flessibilità che caratterizzava il nostro processo di verniciatura e il team di SAVIM Europe ha colto appieno quanto questo aspetto fosse fondamentale per noi. Per cui, grazie alla loro collaborazione già in fase di progettazione abbiamo optato per la costruzione di due sistemi impiantistici con caratteristiche diverse in un’unica struttura realizzata con un ingombro ridotto. L’automazione che è stata integrata ci ha permesso di migliorare la gestione dei pezzi all’interno dello stabilimento, contribuendo ad ottimizzare la logistica dell’intero reparto. Abbiamo registrato anche un ulteriore vantaggio nella riduzione della frequenza manutentiva dell’impianto, grazie alla filtrazione delle cabine a velo d’acqua”.

Uno dei cingolati di FAE. Ⓒ ipcm

Uno dei cingolati di FAE. Ⓒ ipcmL’obiettivo di FAE era quello di realizzare un impianto che non risultasse sovradimensionato rispetto ai volumi di lotti da trattare, ma che consentisse di mantenere la flessibilità necessaria per gestire anche un eventuale aumento produttivo: “l’obiettivo è stato raggiunto grazie al contributo tecnologico e alla consulenza di un partner come SAVIM Europe, il cui staff tecnico punta da sempre ad ampliare e migliorare la struttura tecnica, produttiva e di assistenza per rispondere nel modo migliore alle esigenze dei propri clienti, tra cui rientra con piena soddisfazione anche la nostra azienda”.

[1] Un marchio di The Sherwin-Williams Company