Un ciclo di verniciatura misto con fondo liquido ad alto tenore di zinco e finitura a polvere, pretrattamento meccanico con rugosità superficiale controllata, un impianto flessibile progettato da Eurotherm di Volpiano (To) in cooperazione con i tecnici Giletta e il consulente Fabio Balbo, titolare di Tecniver. Queste sono le scelte tecniche di Giletta Spa, parte del Gruppo Bucher Municipal, per soddisfare due requisiti fondamentali per la produzione delle proprie macchine di rimozione neve e ghiaccio: quello qualitativo di resistenza alla corrosione superiore alle 2000 ore in nebbia salina e quello operativo di 3 settimane di tempo dal ricevimento dell’ordine alla consegna della macchina finita.

Emergenza neve: bastano queste due parole per evocare un immaginario popolato da mezzi sgombraneve, spazzaneve, spargisale e spargitori di soluzioni saline, fondamentali per ripristinare la viabilità in caso di precipitazioni. Una situazione la cui gestione va attentamente e anticipatamente programmata dalle municipalità e dai gestori di strade e autostrade, affinché non si trasformi in un incubo per utenti e cittadini.

Si è passati da nevicate più frequenti di media/bassa entità a precipitazioni poco frequenti ma di forte intensità (stile temporali di neve) dunque l’adozione di un piano di gestione delle emergenze invernali basato su una buona programmazione è essenziale per gli enti preposti. Questo richiede la disponibilità della necessaria strumentazione per l’acquisizione dei dati meteorologici, mentre a livello urbano e lungo le linee di comunicazione stradali, ferroviarie e negli aeroporti occorre potere disporre di un parco macchine adeguato alla rimozione di ghiaccio e neve, composto da mezzi di diverso tipo e dimensione.

“Viviamo in un’epoca in cui le precipitazioni sono sempre meno frequenti ma anche più intense e distruttive quando si manifestano. Questo implica che i fornitori di mezzi per la gestione di neve e ghiaccio siano molto reattivi e capaci di fornire le macchine nei tempi brevi richiesti dai clienti. Non operiamo più in un mercato caratterizzato dalla programmazione sul lungo periodo, oggi dobbiamo soddisfare richieste sul breve termine o addirittura essere in grado di gestire l’imprevisto con forniture last minute” spiega Fabrizio Abello, plant manager di Bucher Municipal, il gruppo che racchiude svariati marchi storici di produttori di mezzi per la gestione della neve e del de-icing, fra cui Giletta Spa di Revello (CN).

“Siamo il competence centre del gruppo per la produzione di macchine per la viabilità invernale. Caratteristica della nostra produzione è principalmente la stagionalità, con un picco produttivo che va da settembre a gennaio. Inoltre, siamo molto legati ai tender delle municipalità, degli enti pubblici e privati che si occupano di strade, autostrade e infrastrutture di trasporto, con cui lavoriamo. Questi tender spesso prevedono tempi di consegna di 3/4 settimane dal ricevimento dell’ordine a quando la macchina deve essere spedita. La reattività della produzione, la flessibilità operativa degli impianti, l’automazione e la digitalizzazione sono i fattori che consentono a Giletta di muoversi in questo mercato con un approccio just-in time, con attitudine a gestire i cambi repentini di pianificazione e con un time-to-market brevissimo”. Nella sua storia, Giletta ha realizzato importanti investimenti per trasformare il proprio reparto produttivo in un ingranaggio efficiente e perfetto, l’ultimo dei quali è l’installazione di un moderno impianto di verniciatura 4.0 progettato e costruito da Eurotherm di Volpiano (Torino), uno degli impiantisti di riferimento nel settore dei veicoli pesanti.

Organizzazione produttiva: un ingranaggio perfetto

“Giletta Spa è sempre stata l’azienda più innovativa nel settore del trattamento delle strade per la rimozione della neve e per il de-icing” prosegue Fabrizio Abello. “Investiamo più di 2 milioni di euro ogni anno in Ricerca e Sviluppo, anche in questi ultimi anni dove la neve compare sempre meno durante l’inverno. Questo nostro vanto ci consente di avere dei sistemi tecnologici tali per cui le nostre macchine sono sempre un passo avanti a quelle dei competitor. La produzione del sito di Revello è concentrata sulla produzione di spargisale, che possono essere sia spargitori di materiale solido sia innaffiatrici autostradali. Produciamo anche lame da neve, turbine da neve, attrezzature aeroportuali per il de-icing delle piste, allestimenti speciali per veicoli di vario tipo. Infine, importiamo in Italia le spazzatrici prodotte dai nostri colleghi del gruppo Bucher Municipal. I controlli elettronici delle nostre macchine sono sviluppati da un’azienda partecipata, la SAET srl, azienda leader nell’elettronica custom, questo per mantenere il know-how all’interno del nostro gruppo.

Negli ultimi anni, data la crescente richiesta di flessibilità, customizzazione e tempi di consegna sempre più rapidi, si è lavorato molto per la ri-progettazione dei nostri prodotti, questo con l’obiettivo di avere macchine sempre più modulari. Parallelamente si è messa in moto anche una ri-organizzazione produttiva.

Nel 2019 all’interno del sito produttivo di Revello è stato aggiunto il reparto di lavorazione lamiera, dotato di un taglio laser fibra con magazzino automatico e 3 piegatrici di ultima generazione, questo per essere indipendenti e velocizzare il ciclo produttivo. Contemporaneamente si è aumentato il numero di robot di saldatura (per un totale di 4) e nel 2024 il reparto saldatura verrà ulteriormente potenziato. Naturalmente collaboriamo anche con fornitori esterni perché non è possibile avere una capacità produttiva a livello di carpenteria tale da alimentare tutte le nostre linee di prodotto. La nostra forza è quella di sapere gestire le lavorazioni in base al carico di lavoro per rispettare le date di consegna. Storicamente Giletta ha sempre verniciato al proprio interno, per avere un controllo totale del processo e garantire la necessaria qualità di rivestimento di macchine che lavorano con agenti aggressivi”.

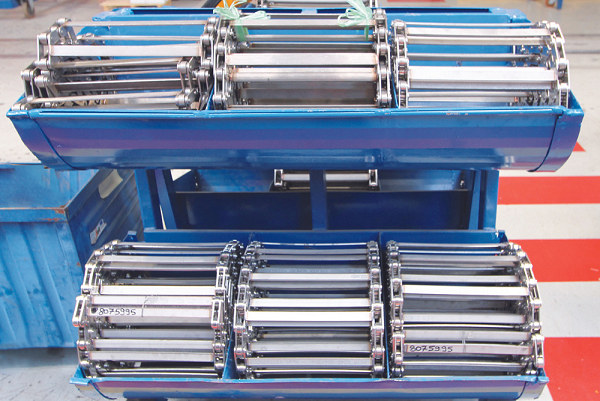

Il sistema di estrazione del materiale con nastro metallico trasferito da Giletta dalle macchine agricole agli spargisale, è ciò che ha determinato il successo dell’azienda in questo settore. © ipcm

Il sistema di estrazione del materiale con nastro metallico trasferito da Giletta dalle macchine agricole agli spargisale, è ciò che ha determinato il successo dell’azienda in questo settore. © ipcmVerniciatura a doppia mano con ciclo misto: incremento della resistenza alla corrosione

“Per Giletta la verniciatura ha una funzione di estetica, ma rivolta molto all’aspetto prestazionale: il primo requisito è la resistenza alla corrosione superiore alle 2000 ore in nebbia salina. Questo requisito ha condizionato tutte le scelte tecniche e impiantistiche relative alla verniciatura, l’aspetto estetico subentra in un secondo momento” spiega Fabrizio Abello.

“Prima dell’installazione della nuova linea di verniciatura progettata da Eurotherm, utilizzavamo un impianto automatico a catena con pretrattamento meccanico dotato di granigliatrice automatica per pezzi di grandi dimensioni di Carlo Banfi (oggi azienda del Gruppo OMSG, N.d.R), cui seguiva un ciclo di rivestimento in doppia mano a polvere con fondo zincante e finitura poliestere, con polimerizzazione dopo l’applicazione di ogni strato. Ciò che ha motivato l’investimento in un nuovo impianto di verniciatura è stata la modifica del ciclo di finitura: da un polvere-su-polvere siamo passati a un ciclo misto con fondo liquido e finitura a polvere. Abbiamo fatto parecchie prove prima di passare a questo nuovo ciclo e i presupposti qualitativi sono molto buoni.

Il motivo che ci ha spinto a sostituire il fondo a polvere con un fondo liquido è che, sebbene il prodotto in polvere sia molto facile da applicare e abbia bisogno di una manodopera meno formata per avere dei buoni risultati estetici, lo svantaggio è che ha una penetrazione inferiore rispetto al fondo liquido, specialmente su componenti come quelli delle nostre macchine, che presentano numerose fusioni saldate o geometrie particolari. Inoltre, in ottica di incremento della resistenza alla corrosione dei manufatti verniciati, riteniamo che la formulazione chimica di un prodotto liquido sia più flessibile e manipolabile. Infine, optare per un ciclo misto ci ha consentito anche di rendere la produzione più sostenibile, dal momento che abbiamo eliminato una fase di polimerizzazione abbattendo il relativo costo energetico. Senza contare la maggior velocità produttiva: il fondo liquido sviluppato per Giletta da Sircolor di La Morra (Cuneo), è un prodotto con matrice epossidica a base acqua con zinco metallico che richiede un semplice appassimento di 10 minuti a temperatura ambiente con ventilazione forzata prima di essere sovra-verniciabile con la finitura poliestere in polvere fornita da Pulverit di Milano. Un risparmio operativo, sia economico sia di tempo, davvero notevole, soprattutto se si considera che scaldare la massa elevata dei pezzi che verniciamo su questa linea a 180-190°C comporta un notevole dispendio energetico. Abbiamo mantenuto la finitura a polvere, invece, perché dona un rivestimento più robusto, più duro e resistente ai danneggiamenti con un risultato estetico mediamente migliore anche se applicata da operatori con meno esperienza di verniciatura. Oggi, con questo ciclo di verniciatura unito al pretrattamento meccanico di granigliatura per pulire il pezzo e al contempo attribuire una rugosità superficiale predeterminata di 30 Micron adatta a garantire l’adesione della vernice, superiamo senza sforzo le 2000 ore di resistenza in camera di nebbia salina.”

Caratteristiche del nuovo impianto di verniciatura

Il nuovo impianto è stato commissionato a Eurotherm da Giletta per utilizzare questo nuovo ciclo di finitura. “Questo progetto ha radici lontane nel tempo: iniziammo con un’indagine di mercato sui possibili fornitori dell’impianto nel 2018-2019. Inizialmente, pensavamo a un impianto in linea automatico, poi la pandemia da Covid ha rallentato il progetto e, quando lo abbiamo ripreso in mano, ci siamo resi conto che un impianto di quel tipo sarebbe stato difficile da gestire, perché la nostra produzione è stagionale e alterna picchi produttivi e periodi di rallentamento. Dimensionare l’impianto per soddisfare il fabbisogno dell’alta stagione avrebbe significato lasciarlo quasi fermo nella bassa stagione. Per questo motivo il concept progettuale che ci ha convinto di più è stato quello a box proposto da Eurotherm. Contemporaneamente abbiamo anche iniziato ad analizzare la possibilità di modificare la natura dei prodotti vernicianti impiegati, passando a un ciclo misto”.

Panoramica del fronte dell’impianto di verniciatura Eurotherm installato in Giletta Spa. © ipcm

Panoramica del fronte dell’impianto di verniciatura Eurotherm installato in Giletta Spa. © ipcm“A Giletta abbiamo fornito un impianto di verniciatura manuale con cui sostituire il vecchio impianto in linea passo-passo” interviene Rocco D’Aloia, project manager di Eurotherm. “Tra le varie richieste, il nuovo impianto doveva riuscire a raddoppiare la cadenza produttiva rispetto a quello precedente, aumentando la flessibilità di gestione e il risparmio energetico. Gli obiettivi raggiunti sono il passaggio da due turni di lavoro – compreso il sabato – a un turno di lavoro per processare la medesima quantità di particolari verniciati con un elevato risparmio di gas ed energia elettrica, rispetto al vecchio impianto in linea. A parte alcuni componenti che sono decapati, il resto della produzione Giletta è verniciato.

Un cassone all’interno della granigliatrice automatica Carlo Banfi. © ipcm

Un cassone all’interno della granigliatrice automatica Carlo Banfi. © ipcmL’azienda predilige il pretrattamento meccanico: tutti i pezzi medio-piccoli sono granigliati nella macchina a grappolo, mentre i cassoni nella granigliatrice Carlo Banfi pre-esistente, che è stata revampata da Eurotherm sia sotto il profilo software che meccanico per allungarla e collegarla alla stazione di soffiatura, comune a entrambe le macchine, che possono lavorare in parallelo. Il tunnel di pretrattamento automatico a cella è utilizzato per la pulizia di tutti quei pezzi (come i cilindri idraulici e i riduttori) che non possono essere sabbiati. La cella di lavaggio, pur esseno integrata al resto della linea, viene ad oggi utilizzata per il trattamento di altri particolari verniciati fuori linea”.

Il ciclo produttivo attuale è il seguente: sabbiatura con graniglia metallica o pretrattamento a 3 stadi (predisposto per 5); zincatura a liquido con essiccazione in cabina a 25°C; verniciatura a polvere; polimerizzazione.

I macchinari installati da Eurotherm sono:

- n°1 cella di lavaggio a 3 fasi

- n°2 cabine verniciatura a liquido a flusso verticale pressurizzate con CTA di riscaldo e funzione essiccazione a 70°C con dimensioni 4x9 m

- n°2 cabine verniciatura a polvere a flusso verticale di cui una con ciclone per recupero colore con dimensioni 4x9 m

- n°3 forni di polimerizzazione con temperatura fino a 250°C

- n°3 carri trasferitori semi-automatici

- n°2 stazioni elevatrici per carico/scarico

- convogliatore aereo

- n°1 modulo di stoccaggio vernici climatizzato

- n°1 sabbiatrice in linea Carlo Banfi, revisionata con software digitale 4.0 e inserita in linea alla cabina di soffiaggio manuale.

- n°1 granigliatrice a grappolo OMSG con dimensioni massime dei pezzi ø 2500 x 3000 H mm.

Applicazione del fondo liquido in una delle due cabine pressurizzate a flusso verticale. © ipcm

Applicazione del fondo liquido in una delle due cabine pressurizzate a flusso verticale. © ipcm Applicazione della finitura a polvere in una delle due cabine apposite. © ipcm

Applicazione della finitura a polvere in una delle due cabine apposite. © ipcm La granigliatrice automatica a grappolo con paranchi di OMSG. © ipcm

La granigliatrice automatica a grappolo con paranchi di OMSG. © ipcm Componenti verniciati all'interno di uno dei forni. © ipcm

Componenti verniciati all'interno di uno dei forni. © ipcmQuesta macchina ha un sistema di handling a Y, con due paranchi. Ogni paranco ha una portata da 2000 Kg /cad. Quando un paranco è all’interno della granigliatrice per la fase di granigliatura, l’altro è fuori, per le operazioni di carico/scarico dei pezzi. In questo modo si abbattono i tempi morti. La macchina è equipaggiata con 4 turbine da 15 Kw/cad, con componenti in lega speciale in K110. L’impianto è realizzato in ottica Industria 4.0 ed è fornito di Inverter per regolare l’energia cinetica dell’abrasivo proiettato dalle turbine centrifughe (per evitare eventuali deformazioni e danneggiamenti delle carpenterie con spessori sottili).

La capacità massima di appensione dell’impianto di verniciatura è 2200 kg con lunghezza massima di 7,5 m.

L’applicazione della finitura a polvere avviene con un gruppo manuale di Zeus Electrostatic System di ultima generazione, mentre l’applicazione del fondo liquido è con gruppi manuali elettrostatici di Wagner, alimentati da una miscelatrice Intellimix posizionata in un vano isolato apposito.

“Gli elevatori di cui è provvisto l’impianto facilitano il lavoro di carico e scarico di pezzi pesanti degli operatori” prosegue Rocco D’Aloia. Dopo aver appeso i componenti, il primo carro trasferitore entra nella sabbiatrice, asservita da anello monorotaia al suo interno. In uscita i pezzi transitano in una postazione di soffiatura manuale per la pulizia dei pezzi. Un secondo carro trasferitore permette di muovere i pezzi verso la postazione di mascheratura, se necessario, o direttamente all’interno delle cabine di applicazione del fondo liquido grigio chiaro, uguale per tutti i componenti. Questo medesimo carro consente anche di prelevare i pezzi dalle cabine dedicate al fondo per trasferirli nelle cabine di applicazione della finitura colorata a polvere, per spostarli all’interno dei forni di polimerizzazione. Infine, un terzo carro li trasferisce sulla via d’uscita attrezzata con il secondo discensore per lo scarico. La cabina a polvere di applicazione dedicata al colore arancione RAL2011, il colore aziendale, è a recupero, mentre quella dedicata all’applicazione di tutti gli altri colori richiesti dai clienti (principalmente grigio, bianco, giallo e rosso) è a perdere”.

Rapidità, flessibilità e indipendenza delle fasi di trattamento: obiettivo raggiunto

“Il concept a box di Eurotherm con quattro cabine e tre forni di polimerizzazione ci ha dato quella flessibilità e rapidità che un impianto automatico in linea non avrebbe mai potuto darci” sottolinea Fabrizio Abello di Giletta Spa. “In base alla richiesta di output dell’impianto decidiamo se utilizzare uno o più forni. Inoltre, avere doppia cabina sia per l’applicazione del fondo sia per quella del colore, ci consente di utilizzarle a due a due oppure tutte e quattro contemporaneamente durante i picchi produttivi. Ciò significa che in alcuni periodi utilizziamo una o due cabine al giorno, e in caso di necessità potremo verniciare invece con quattro cabine in funzione contemporaneamente. Il nostro obiettivo era avere un impianto tecnologico ma al contempo flessibile: Eurotherm ha soddisfatto appieno questo requisito”.