Il gruppo Donelli, pioniere dell'anticorrosione dal 1911, ha inaugurato un innovativo stabilimento a Ferno, Varese: Donelli Alexo MXP. Dotato di tecnologie all’avanguardia, sarà il fulcro per l'applicazione di rivestimenti in polvere, incluso lining in polvere FBE, su interni valvole, serbatoi e tubazioni e verniciatura a liquido degli stessi + attuatori destinati al settore oil & gas e acqua potabile.

Nell'industria petrolchimica, le valvole rivestono un ruolo fondamentale nei processi di estrazione, trasporto e raffinazione dei fluidi, in quanto ne garantiscono un flusso sicuro ed efficiente. Tuttavia, esse sono spesso esposte a condizioni ambientali severe e agenti corrosivi aggressivi. Questa esposizione costante può compromettere seriamente l'integrità strutturale e operativa delle valvole, mettendo a rischio la sicurezza degli impianti e generando malfunzionamenti che possono causare interruzioni operative costose e potenzialmente pericolose. La protezione dalla corrosione è quindi un fattore che non può essere sottovalutato in quanto strettamente legato alla longevità e all'affidabilità di tali infrastrutture.

In questo scenario, le aziende specializzate nella protezione anticorrosiva giocano un ruolo vitale. Tra queste, spicca Donelli Alexo Srl, un'azienda con sede a Cuggiono (Milano), che da decenni si occupa di offrire servizi di verniciatura anticorrosiva, protezione dal fuoco e coibentazioni per impianti e manufatti nei settori dell'energia, dell'oil & gas, della chimica e delle installazioni offshore.

Di recente, Donelli Alexo ha ulteriormente ampliato la sua presenza sul mercato aprendo una nuova sede a Ferno, in provincia di Varese dopo appena un anno dall’apertura della sede CX, satellite della principale a Cuggiono. Questa espansione riflette l'impegno dell'azienda nel soddisfare le crescenti esigenze del settore, fornendo soluzioni di protezione anticorrosiva avanzate e personalizzate. Presso questa nuova sede, l'azienda applica una vasta gamma di rivestimenti – tra cui lining in polvere FBE, vernici in polvere e a base liquida –, principalmente su valvole e attuatori destinate al settore petrolchimico e al trasporto di acqua potabile.

Nasce Donelli Alexo MXP

Fondato nel 1911, il Gruppo Donelli si distingue nel settore dei trattamenti protettivi ed estetico/protettivi per una vasta gamma di supporti e infrastrutture – tra cui impianti industriali, complessi petrolchimici e chimici, centrali di produzione di energia elettrica, opere di ingegneria civile, residenziale e commerciale. L’azienda emerge anche grazie all’utilizzo di tecnologie all'avanguardia, agli elevati standard qualitativi, alla professionalità e al rispetto per l'ambiente e per la sicurezza degli operatori.

Grazie anche all’esperienza ventennale e collaborazione tecnico/commerciale del consulente esterno AMPP Senior Certified Coating Inspector Luca Calore, Donelli Alexo, una delle otto società che compongono il Gruppo Donelli, ha sviluppato negli ultimi anni la propria attività sul lining FBE delle valvole a contatto con l’acqua potabile, nel rispetto delle principali normative KIWA, AWWA e WRAS, e con gli idrocarburi fino a 95 °C, in accordo con le più stringenti specifiche di end user quali SAUDI ARAMCO e SWCC (APCS-102A, APCS-102B, APCS-102C). Esegue, inoltre, i rivestimenti esterni su fittings basati sia con soluzioni monostrato FBE che doppio strato FBE (DLFBE) con la possibilità di applicare una finitura con elevata resistenza all'abrasione (ARO - Abration Resistant Overcoating). “Negli anni, l’azienda ha consolidato sempre più la propria presenza nel mercato diventando uno dei principali player nel settore dell’anticorrosione”, afferma Alessio Trisolino, CEO di Donelli Alexo.

“Dopo solo un anno dall'apertura dell'impianto CX di Cuggiono (Milano), abbiamo inaugurato un nuovo stabilimento, situato in provincia di Varese nei pressi dell’aeroporto internazionale di Malpensa, da cui deriva la denominazione dell’impianto MXP. Abbiamo notato una crescente richiesta di applicazioni di lining in polvere FBE – acronimo di Fusion Bonded Epoxy – per il rivestimento interno ed esterno di valvole in svariati settori industriali e soprattutto da aziende operanti nel Medio Oriente, che a oggi risulta essere uno dei nostri mercati principali”.

“I nostri clienti hanno manifestato negli ultimi anni un interesse crescente per la tecnologia FBE e ci hanno affidato un numero sempre maggiore di commesse, anche di dimensioni considerevoli. Pertanto, per soddisfare tali richieste e grazie alla nostra esperienza accumulata presso l'impianto primario di Cuggiono, dove i rivestimenti FBE vengono applicati con successo, abbiamo deciso di ampliare la nostra capacità produttiva aprendo questa nuova sede”, afferma Trisolino.

“Il conseguimento di questo importante traguardo fa parte di una strategia aziendale mirata a posizionarci come il principale punto di riferimento nel settore dell'anticorrosione. Spesso, soprattutto quando si tratta di commesse di grandi dimensioni, una delle principali preoccupazioni dei clienti finali è la possibilità di ritardi nella consegna. Questo porta molte aziende a non affidarsi esclusivamente a un'unica società di verniciatura, ma a rivolgersi a più fornitori per mitigare potenziali ritardi e problemi legati alla qualità della finitura e del rivestimento”, continua.

Tuttavia, Donelli Alexo ha adottato un approccio diverso, strutturandosi in modo tale che i clienti finali la considerino il loro unico punto di riferimento. “Grazie alla presenza di tre stabilimenti dedicati alla verniciatura delle valvole, siamo in grado di offrire maggiore flessibilità e di ridurre il rischio di ritardi nelle consegne. Gestendo le commesse attraverso queste tre sedi, siamo in grado di ottimizzare il lavoro, distribuendolo tra i vari impianti o concentrandolo in uno solo, a seconda delle esigenze produttive, garantendo così una maggiore fattibilità e efficienza. Gli utilizzatori finali hanno inoltre riconosciuto e valorizzato l'omogeneità dei processi tra gli stabilimenti, che si traduce in una coerenza qualitativa del prodotto finale”, afferma Trisolino.

Il ciclo di rivestimento degli interni delle valvole

Il cuore dell'attività di Donelli Alexo è rappresentato dai trattamenti superficiali delle valvole destinate all'industria petrolchimica e a contatto con l’acqua potabile. Prima di entrare nel processo di verniciatura, che si svolge in un impianto manuale, ogni valvola viene sottoposta a una serie di passaggi fondamentali. Questi includono il lavaggio, lo sgrassaggio e un rigoroso controllo di preparazione meccanica delle superfici, seguito da un processo di sabbiatura – eseguito anche in una delle cabine di sabbiatura a tunnel fornite da Cogeim (Casorezzo, MI). “Al termine del processo di sabbiatura – dove, in base alla superficie del manufatto da trattare e alle specifiche indicate dalla scheda tecnica del cliente, utilizziamo abrasivi e granulometrie differenti – ci occupiamo della verniciatura dell’interno delle valvole, applicando il rivestimento in polvere epossidica Scotchkote™ FBE”, spiega Alessio Trisolino.

L'impianto per l'applicazione delle polveri FBE è stato progettato e installato da Eurotherm (Volpiano, TO) – un produttore di impianti che ha già collaborato in passato con Donelli Alexo, in qualità di fornitore dell’impianto di verniciatura nella sede di Cuggiono CX. “Quando abbiamo rilevato lo stabilimento di Ferno, era già presente l’impianto Eurotherm che abbiamo deciso di mantenere proprio perché conoscevamo l’elevata qualità della tecnologia e delle competenze del team tecnico dell’azienda torinese. Tuttavia, l’impianto è stato protagonista di un importante processo di revamping, soprattutto nei dispositivi di controllo, per garantire il rispetto delle specifiche più rigide, come quelle richieste da ARAMCO che prevedono un range molto ristretto per i dew-point (punto di rugiada) dell'aria utilizzata per l’applicazione della polvere”.

Panoramica del reparto di verniciatura dello stabilimento Donelli MXP. © ipcm

Panoramica del reparto di verniciatura dello stabilimento Donelli MXP. © ipcmConosciuto per la sua capacità di proteggere efficacemente dalla corrosione, il rivestimento Scotchkote™ FBE viene utilizzato soprattutto per tubazioni di oleodotti e gasdotti, inclusi i relativi giunti e, ovviamente, le valvole stesse.

A seconda della destinazione di tali manufatti, i rivestimenti FBE possono richiedere diverse fasi di lavorazione. “Nel caso di valvole destinate all'industria petrolchimica, dopo il lavaggio e la granigliatura, applichiamo un primer fenolico. Segue poi una fase di preriscaldo in forno a temperature indicate dalle specifiche tecniche del prodotto. Successivamente, applichiamo il rivestimento FBE e infine procediamo alla polimerizzazione in forno”.

“Il ciclo di rivestimento interno delle valvole di Donelli Alexo è un processo rigoroso e su misura, progettato per garantire una protezione ottimale dalla corrosione e una lunga durata nel tempo, in linea con le esigenze specifiche di ogni cliente e il settore di riferimento”, continua il CEO.

Infine, un altro importante vantaggio del prodotto ScotchkoteTM XC-6171 è la possibilità di sottoporre le valvole già rivestite alle successive lavorazioni meccaniche. “Questo significa che possiamo applicare il rivestimento su tutta la superficie interna delle valvole, incluse le zone di tenuta a contatto con il fluido e ripristinare la finitura con lavorazione meccanica ad utensile. Ciò distingue questo prodotto da alcuni dei suoi concorrenti, in quanto garantisce l'impermeabilità dopo le lavorazioni meccaniche, un aspetto non sempre garantito da altri prodotti certificati”.

I vantaggi della tecnologia FBE

Donelli Alexo ha individuato nei rivestimenti in polvere Fusion Bonded Epoxy una soluzione vantaggiosa per la protezione delle superfici, sia interne che esterne. “Sebbene le polveri siano una realtà ormai consolidata per il rivestimento delle superfici interne, prevediamo che in futuro potranno trovare terreno fertile anche per la protezione delle superfici esterne. Questa scelta si inserisce nella nostra visione di transizione ecologica, in cui prevediamo che, entro un periodo di 5-15 anni, i rivestimenti a polvere sostituiranno completamente i prodotti liquidi a base di solventi. Tuttavia, riconosciamo che questo cambiamento richiederà tempo poiché è necessario creare una cultura industriale che abbracci appieno questa tecnologia e i processi ad essa collegati”, afferma Marco Malandra, membro del consiglio di amministrazione e coordinatore dell’ufficio tecnico e di sviluppo normativo (ISO e Qualisteelcoat).

“Oltre alla maggiore sostenibilità, i vantaggi dei rivestimenti in polvere sono molteplici: la loro durata nel tempo è notevole, riducendo la necessità di frequenti interventi di manutenzione e i relativi costi e prolungando la vita utile delle attrezzature e delle infrastrutture. Inoltre, essi possono sono applicati elettrostaticamente e a letto fluido, consentendo di raggiungere anche zone di difficile accesso”, prosegue il CEO di Donelli Alexo.

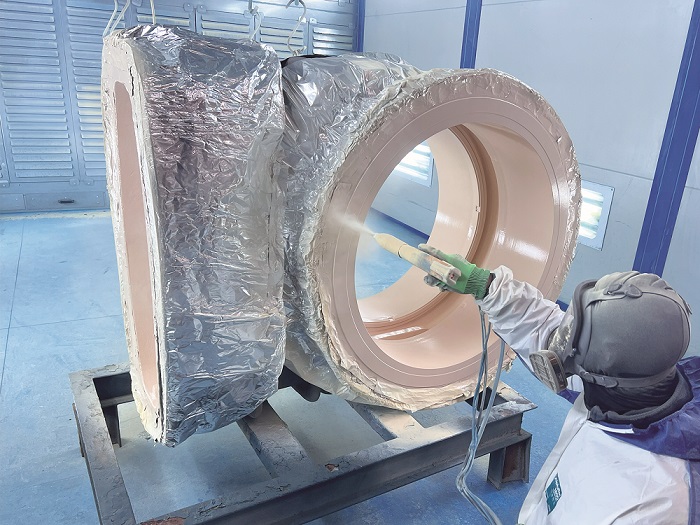

Applicazione FBE su valvole ARAMCO. © Donelli Alexo

Applicazione FBE su valvole ARAMCO. © Donelli AlexoIl ciclo di rivestimento della superficie esterna delle valvole

Nella sede di Ferno, Donelli Alexo non si occupa solo del rivestimento interno delle valvole con il lining in polvere FBE, ma anche del rivestimento della superficie esterna con vernici a base liquida. “Dopo l'applicazione del rivestimento interno, le valvole sono spedite al cliente per le lavorazioni meccaniche (montaggio, accoppiamento, ecc). Successivamente, ci vengono riconsegnate per l'applicazione del rivestimento esterno. L’anticorrosione è un settore nel quale il 95% dei progetti è regolato da specifiche molto stringenti; di conseguenza, il ciclo di verniciatura e i prodotti vernicianti stessi vengono il più delle volte stabiliti dai capitolati del cliente”.

“L’impianto che abbiamo installato nella nuova sede di Ferno è progettato per la verniciatura manuale e include una granigliatrice a grappolo fornita da Cogeim, un forno di polimerizzazione fornito da Eurotherm e sei zone di verniciatura manuale, che presto saranno nove in quanto altre tre sono in fase di installazione”, continua Trisolino.

L’impianto è stato inoltre progettato per gestire valvole di dimensioni elevate e fino a 25 tonnellate di peso. “Recentemente abbiamo concluso un progetto molto sofisticato dal punto di vista ingegneristico che riguardava la verniciatura di 53 valvole da 100 pollici destinate al trasporto di acqua potabile a La Mecca, Arabia Saudita”.

Un partner d’eccellenza nel settore dell’anticorrosione

Ogni sede di Donelli Alexo ha fatto propria la missione di perseguire la crescita continua e di abbracciare la ricerca di prodotti e processi all'avanguardia nel campo dell’anticorrosione. “Ci impegniamo a garantire ai nostri clienti il massimo livello di qualità e affidabilità nei nostri rivestimenti, e questo nuovo stabilimento incarna tale impegno in modo tangibile. La sede di Ferno è inoltre dotata di un impianto di verniciatura a polvere tradizionale che ci consentirà di garantire standard qualitativi ancora più elevati”, afferma Trisolino. “Non ci limitiamo alla verniciatura come mera soluzione protettiva: stiamo ampliando il nostro ventaglio di servizi nel settore della verniciatura a polvere, esplorando nuovi mercati internazionali e applicando cicli a tre strati per ottenere risultati estetici e protettivi di altissima qualità”, continua il CEO di Donelli Alexo.

“Per garantire ai nostri clienti un servizio impeccabile, stiamo ottenendo la certificazione Qualisteelcoat e abbiamo già conseguito le certificazioni di qualità, sicurezza e ambiente ISO 9001, 14001 e 45001 per questo impianto. Inoltre, presso la sede di Donelli Alexo CX a Cuggiono, abbiamo ottenuto la certificazione ISO 9100 per i settori aerospaziale e militare. Inoltre l’implementazione di tecnologie avanzate per monitorare ogni fase del processo di verniciatura, garantisce una qualità senza compromessi. L'installazione di strumentazioni all'avanguardia come il test di calorimetria a scansione differenziale (DSC) nel nostro laboratorio di Cuggiono CX permette di eseguire direttamente in azienda l’analisi termica su campioni verniciati, dimostrando l’impegno a garantire la massima qualità in ogni aspetto del nostro lavoro”, sostiene Marco Malandra.

“Questi passi ci consentiranno di offrire ai nostri clienti un livello qualitativo sempre maggiore in tempi rapidi, consolidando la nostra posizione come loro unico interlocutore e punto di riferimento per ogni esigenza nell'ambito dell’anticorrosione”, conclude Alessio Trisolino.