Grazie alla sua posizione geografica favorevole nel porto di Ravenna, Donelli Eos, azienda del gruppo Donelli specializzata in rivestimenti anticorrosivi e fire-proofing di strutture offshore, è diventata un punto di riferimento non solo per le società di cantieristica del porto, ma anche per le aziende situate in altre parti d’Italia che necessitano di proteggere in modo adeguato i propri manufatti dalla corrosione, prima che questi siano sottoposti alle severe condizioni ambientali dovute alla salinità del mare.

L'industria offshore, che include i settori petrolchimico e quello delle energie rinnovabili come l'eolico, rappresenta una parte significativa dell'economia mondiale. Nel 2022, il settore offshore del petrolio e del gas ha raggiunto profitti record, generando circa 1,4 trilioni di dollari di flusso di cassa libero a livello globale. Questo aumento è stato guidato da alti prezzi energetici e da una forte domanda di idrocarburi. Anche il mercato dell'eolico offshore sta attraversando un periodo di rapida crescita, stimolata dagli sforzi dell’intero comparto industriale per ridurre le emissioni di carbonio. Entro il 2030, si prevede che l'industria svolgerà un ruolo critico nella transizione verso le energie rinnovabili, con potenziali ricavi destinati a crescere, mentre Paesi come gli Stati Uniti, la Cina e alcune regioni dell'Europa, tra cui l’Italia, intensificano i progetti di eolico offshore. Nel nostro Paese il settore offshore è in crescita, soprattutto nell'ambito dell’eolico galleggiante. Il mercato italiano ha un grande potenziale e può diventare il terzo al mondo in questo segmento, con la prospettiva di creare fino a 1,3 milioni di posti di lavoro e generare un valore economico di oltre 255 miliardi di euro, pur mantenendo una rilevante presenza nell'industria petrolifera e del gas.

Una delle infrastrutture italiane che maggiormente sta vivendo la transizione verso tecnologie energetiche più sostenibili, sia in ambito petrolchimico che eolico, è il porto di Ravenna. Considerato uno dei principali porti commerciali europei, grazie alla sua posizione geografica favorevole agli scambi con i mercati del Mediterraneo orientale e del Mar Nero e con il Medio e l’Estremo Oriente, è attualmente uno dei porti più dinamici anche nell’industria dell’approvvigionamento energetico. Il Porto di Ravenna dispone, infatti, di yard attrezzate per la costruzione di piattaforme che vengono distribuite in tutto il mondo, di cantieri navali per la costruzione di rimorchiatori e navi di supporto alle piattaforme di perforazione e vi possono essere effettuati servizi di posa di condotte sottomarine e piattaforme offshore e di installazioni e navi appoggio per le immersioni.

“Si tratta di strutture che proprio per l’impatto diretto che hanno sull’economia e sullo sviluppo industriale di un Paese devono funzionare alla perfezione e in sicurezza e, per farlo, devono essere protette con le più efficaci soluzioni anticorrosive disponibili, considerato che operano nelle condizioni in assoluto più severe, a contatto continuo con l’acqua marina” – ci spiega Luca Biserna, responsabile di stabilimento presso Donelli Eos Srl, l’azienda del Gruppo Donelli con sede a Ravenna specializzata in rivestimenti e lining anticorrosivi e fire-proofing, nella coibentazione e isolamento termico e nella manutenzione delle infrastrutture eseguiti in stabilimento. “Le condizioni critiche in cui queste operano possono accelerarne il degrado strutturale, comportando incidenti anche gravi in termini di sicurezza – sia per la struttura sia per il personale che vi lavora - e a perdite finanziarie rilevanti”. Nel settore Oil&Gas si prevede che i costi per la gestione e la prevenzione della corrosione raggiungeranno i 6,53 miliardi di dollari entro il 2032, mentre in ambito wind energy alcuni dati stimano che l’investimento per gli interventi di manutenzione sulle turbine eoliche, inclusi quindi quelli per contrastare la corrosione, corrisponda al 30% dei costi operativi complessivi.

“Il nostro compito come applicatori di rivestimenti anticorrosivi” – interviene Alessio Trisolino, CEO di Donelli Alexo, un’altra delle aziende del gruppo Donelli – “è fondamentale per prolungare la vita utile dei manufatti e garantirne il loro perfetto funzionamento: la storia del nostro gruppo, nato nel 1911, la profonda competenza che ci contraddistingue e la struttura aziendale solida che abbiamo costruito nel tempo, costituita oggi da 5 aziende, permettono alla nostra realtà di presentarci in un mercato competitivo come quello legato all’anticorrosione offshore e onshore, come partner davvero affidabili”.

Una delle lavorazioni on-shore effettuate da Donelli Eos. Ⓒ Donelli Eos

Una delle lavorazioni on-shore effettuate da Donelli Eos. Ⓒ Donelli EosIl Gruppo Donelli: cinque sedi, un’anima sola

‘5 sedi, un’anima sola’ è il motto che Donelli ha scelto per esprimere la propria strategia aziendale. “Parlare di anima – sottolinea Trisolino - ci sembra profondamente coerente perchè è appunto questo che è possibile trovare nelle nostre cinque sedi, due delle quali (CX a Cuggiono, Milano, e MXP a Ferno, Varese) aperte da poco e perfettamente coerenti con la nostra identità aziendale: tecnologicamente avanzate e in gran parte automatizzate nella gestione del processo, non rinunciano a mostrare quei forti tratti di attenzione ai dettagli di cui ci facciamo ambasciatori da sempre.”

Oltre agli stabilimenti lombardi di Cuggiono (2 plant), Ferno, Voghera e a quello di Ravenna, le altre 3 società che completano il gruppo sono l’Impresa Donelli a Legnano (Milano) con distaccamento anche a Ravenna, BerSud a Brindisi, Donelli Sh.p.k. in Albania e Donelli Mozambique a Maputo. “La forza del nostro gruppo è data dalla flessibilità e intercambiabilità degli impianti, che sono tutti attrezzati per effettuare qualsiasi tipo di applicazione, ma ognuno con una propria specializzazione. Questo permette ai nostri clienti di interfacciarsi con un’unica azienda, in grado però di offrire servizi differenti come se si trattasse di fornitori diversi. I collegamenti tra i nostri stabilimenti sono immediati ed efficienti perché rodati da molti anni e con un personale altamente specializzato e in continuo aggiornamento”.

Un'altra lavorazione on-shore effettuata da Donelli Eos. Ⓒ Donelli Eos

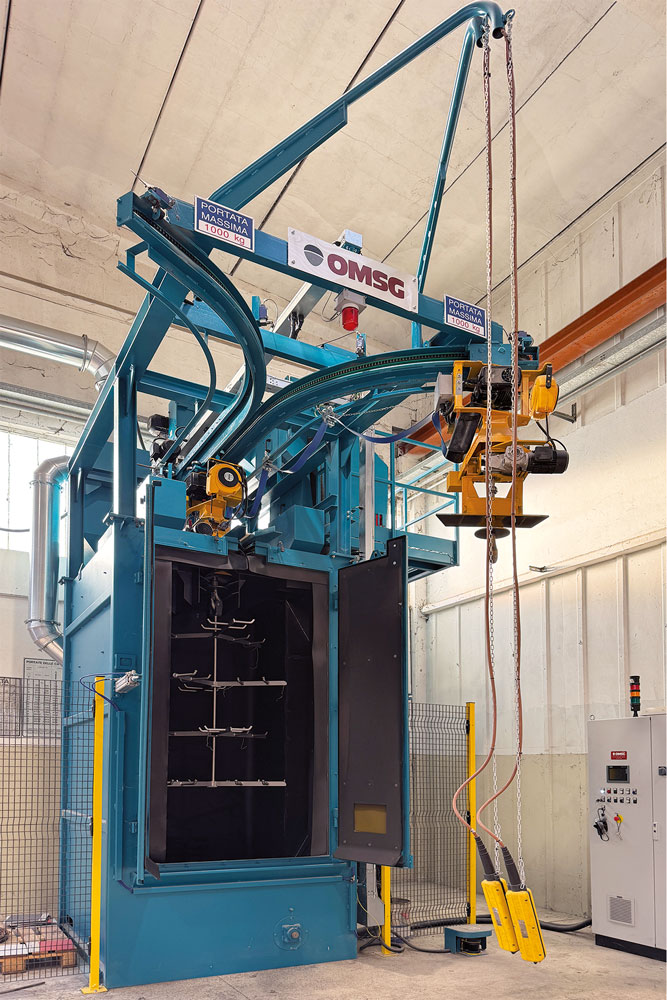

Un'altra lavorazione on-shore effettuata da Donelli Eos. Ⓒ Donelli Eos La nuova granigliatrice a grappolo OMSG installata presso il reparto di Donelli Eos. Ⓒ Donelli Eos

La nuova granigliatrice a grappolo OMSG installata presso il reparto di Donelli Eos. Ⓒ Donelli EosLa formazione come forza trainante della crescita

Per garantire le massime performance applicative il gruppo Donelli dà infatti molta importanza alla formazione.

“Recentemente, in collaborazione con l’agenzia per il lavoro Randstad, nella sede di Ravenna abbiamo organizzato corsi di formazione sul campo molto particolari” – descrive l’iniziativa Biserna, responsabile dello stabilimento Donelli Eos di Ravenna. “Abbiamo coinvolto una ventina di persone offrendo loro un contratto di lavoro temporaneo; i più motivati sono rimasti e oggi fanno stabilmente parte del nostro team. Siamo consapevoli che l’impegno richiesto è a volte davvero gravoso e le caratteristiche del lavoro complesse perché lavorare in questo settore significa avere una flessibilità mentale non comune che porta a gestire anche le situazioni più complicate. Possiamo effettuare interventi anticorrosivi nel nostro stabilimento oppure, come avviene più spesso, recarci presso l’azienda del cliente ed effettuare presso la sua struttura le nostre lavorazioni, soprattutto quando le dimensioni del manufatto e la delicatezza dell’intervento non consentono la movimentazione dei materiali. Proprio in questi giorni stiamo ultimando un’importante commessa presso lo yard di Rosetti Marino, il gruppo industriale storico che fornisce servizi di engineering e costruzione in diversi settori industriali, tra cui energia, petrolchimico, chimico, power e cantieristica navale, attualmente incaricato del revamping del rigassificatore di Ravenna”.

Donelli Eos ha organizzato un corso di formazione sul campo grazie al quale ha potuto inserire nel proprio staff collaboratori validi e fortemente motivati. © Donelli Eos

Donelli Eos ha organizzato un corso di formazione sul campo grazie al quale ha potuto inserire nel proprio staff collaboratori validi e fortemente motivati. © Donelli Eos Un esempio di coibentazione di strutture destinate ad essere sottoposte a temperature elevate. Ⓒ Donelli Eos

Un esempio di coibentazione di strutture destinate ad essere sottoposte a temperature elevate. Ⓒ Donelli EosLa protezione anticorrosiva delle strutture per il nuovo rigassificatore

Tra i principali progetti che coinvolgono oggi il porto di Ravenna e, di conseguenza, la frenetica attività cantieristica che lo supporta, vi è la costruzione del nuovo rigassificatore FSRU (Floating Storage and Regasification Unit). “La realizzazione del nuovo rigassificatore, già in fase di completamento, sta avvenendo di pari passo con lo smantellamento della piattaforma Petra, che verrà sostituita dalla nuova piattaforma di ormeggio della nave metaniera” – descrive il progetto in cui è coinvolta la sua azienda, Marco Fincato, direttore tecnico di Donelli Eos. “Rosetti Marino ci ha incaricato sia di rivestire i manufatti nuovi che costituiranno la piattaforma di ormeggio presso il suo yard sia del revamping di alcune parti delle vecchie strutture di Petra che potevano essere recuperate presso il nostro reparto. Si tratta nello specifico di applicare rivestimenti fire-proofing su parti di questa struttura che conosciamo bene, avendo trattato e rivestito la parte inferiore del ponte principale a partire dal 2010. Nel momento dell’acquisizione della commessa, Rosetti Marino cercava un partner affidabile in grado non solo di gestire con competenze adeguate i suoi 3 impianti di granigliatura e verniciatura, che diventeranno presto quattro grazie alla nostra consulenza tecnica, ma anche la parte applicativa in mare, che rappresenta una delle fasi forse più sottovalutate ma sicuramente più complesse del nostro lavoro: il ritocco sul campo una volta che i manufatti sono stati collocati in struttura”.

I rivestimenti fire-proofing: una questione fondamentale di sicurezza

“Studiamo i diversi cicli applicativi in base alle condizioni di lavoro in cui dovrà operare la struttura metallica che deve essere protetta, in conformità con la norma ISO 12944” – precisa Biserna. “Nel caso in cui il manufatto operi in servizio atmosferico, adottiamo un ciclo standard che abbiamo rodato nel tempo. Diverso è il discorso quando la temperatura a cui è sottoposta la struttura è molto elevata, per cui deve essere coibentata e isolata termicamente per contrastare la corrosione. Una delle specializzazioni per cui ci siamo affermati in questo settore sono, inoltre, i rivestimenti fire-proofing in grado di ritardare o limitare i danni che il fuoco può causare alle strutture in caso di incendi: per questo tipo di applicazioni abbiamo formato un team appositamente preparato. Si tratta di rivestimenti ad alto spessore adatti a contrastare e a ritardare gli effetti negativi di un potenziale incendio. Soprattutto quando parliamo di raffinerie, impianti petrolchimici e offshore, le caratteristiche di un eventuale incendio hanno una portata e temperature tali per cui le condizioni sono davvero molto severe. Contrariamente a quanto accade in ambito civile, infatti, per cui si parla di incendi cellulosici - alimentati cioè da materiali infiammabili come legno, carta, mobili o tessuti - gli incendi da idrocarburi coinvolgono liquidi come solventi e gas e sono caratterizzati da tempi di propagazione molto veloci e temperature molto elevate: è comprensibile quindi quanto sia importante l’applicazione del rivestimento fire-proofing più adatto, efficace e duraturo”.

Oltre a questi trattamenti anticorrosivi, Donelli Eos effettua trattamenti thermal spray su acciaio inox, fondamentali per la prevenzione della CUI.

Alcune lavorazioni presso lo yard di Rosetti Marino. Ⓒ Donelli Eos

Alcune lavorazioni presso lo yard di Rosetti Marino. Ⓒ Donelli Eos Donelli Eos è specializzata in rivestimenti fire-proofing in grado di ritardare o limitare i danni che il fuoco può causare. Ⓒ Donelli Eos

Donelli Eos è specializzata in rivestimenti fire-proofing in grado di ritardare o limitare i danni che il fuoco può causare. Ⓒ Donelli EosL’automazione dell’impiantistica in-shop

L’azienda ravennate sta attualmente ultimando l’installazione di una nuova granigliatrice automatica fornita dalla società OMSG Officine Meccaniche San Giorgio di Villa Cortese, Milano.

“A differenza degli altri impianti del Gruppo – prosegue Biserna - il nostro stabilimento non è attrezzato con il trasportatore. Per limitare la movimentazione manuale, quindi, soprattutto in caso di manufatti di piccole dimensioni che richiedono molto impegno in cabina di granigliatura nonostante l’entità ridotta del lavoro, abbiamo deciso di investire in un impianto automatico che agevola l’intervento degli operatori perché questi restano all’esterno della struttura con notevoli vantaggi anche in termini di sicurezza, di tempo e di riduzione della manodopera”. Un’esigenza che sottolinea la grande varietà dei manufatti di carpenteria metallica trattati dal Gruppo Donelli, sia dal punto di vista delle dimensioni sia da quello delle geometrie.

L’enorme varietà dei manufatti trattati

“La maggior parte dei manufatti trasportati lungo la linea nord e nord-est della Penisola e destinati alle strutture offshore sono trattati da noi” – precisa Fincato. “Non ci occupiamo solo di proteggere dalla corrosione le parti vitali delle piattaforme o delle turbine eoliche in mare aperto – come le pipeline per il trasporto dei gas ad alta pressione che emergono da fonti sotterranee o i jacked di supporto delle pale eoliche - ma anche container, cabinati e basamenti per compressori, pipeline interrate che trattiamo con un processo di nastratura a freddo e armadi per trasformatori. Si tratta di lavorazioni che, in caso di commesse che richiedano una quantità di lotti elevata, possiamo distribuire tra i vari impianti del gruppo, a testimonianza della flessibilità della nostra struttura aziendale. Infine, un’altra operazione in cui Impresa Donelli e Donelli Eos sono specializzate è il rifacimento del rivestimento dei piani di volo degli eliporti, inclusa la segnaletica orizzontale con le marcature a norma AIMo, che è relativa alla manutenzione di impianti e attrezzature, ed ENAC. Per questo tipo di intervento eseguiamo anche prove di attrito con un’attrezzatura apposita, che serve per certificare l’agibilità dell’eliporto e determinare la scadenza della verifica successiva che può essere annuale, biennale o semestrale. Effettuiamo infine anche le rilevazioni dei valori di riflettanza dei serbatoi sia onshore che offshore che contengono idrocarburi, secondo la normativa europea per l’abbattimento delle emissioni”.

La gestione in mare aperto: il vantaggio competitivo di Impresa Donelli e Donelli Eos

Uno degli aspetti più complessi legati all’attività di applicatori di rivestimenti anticorrosivi è la gestione della logistica intesa non solo come attrezzature, ma anche come personale. “Gestire questi lavori in mare è ancora più complesso perché sono influenzati dalle condizioni metereologiche e gli inconvenienti da risolvere sono dietro l’angolo con più frequenza rispetto alle lavorazioni onshore, dal momento che l’intensità delle onde, la forza delle correnti e la velocità del vento non sono prevedibili” – chiarisce Biserna. “Inoltre, sulle strutture offshore gli spazi sono limitati, sia per quanto riguarda gli alloggi del personale che per lo stoccaggio dei materiali, e i trasporti molto lenti e, non meno importante, ci troviamo in un ambiente altamente corrosivo. A fronte di tutte queste variabili, se una riparazione a terra può impiegare poche ore, in mare potrebbe essere effettuata nell’arco di settimane.

“Ma proprio qui risiede la nostra forza” – conclude Trisolino. “Abbiamo anni di esperienza in questo campo che ci hanno permesso di affinare le nostre tecniche e le nostre procedure e soprattutto di scegliere il personale in modo scrupoloso, formando e integrando nel nostro team solo chi è davvero motivato. Siamo un punto di riferimento per il settore e abbiamo una struttura solida alle spalle: questo ci ha permesso di legarci con nomi importanti del settore offshore e non solo, come ENI, anche per progetti a lungo termine in ogni parte del globo. La strategia basata sulla flessibilità che ci contraddistingue e che abbiamo sottolineato con il nostro motto è l’elemento fondamentale che ci permette di soddisfare qualsiasi cliente ci contatti anche per le commesse più complesse. Siamo consapevoli dell’importanza del nostro lavoro, che incide in modo rilevante sul funzionamento delle infrastrutture ed ha quindi un peso notevole sull’economia globale”.