BMW installerà un totale di cinque linee di rivestimento celle per ampliare la produzione di componenti per veicoli completamente elettrici.

Il Gruppo BMW ha annunciato che la sua prima linea di rivestimento celle è entrata in funzione in serie per la produzione di moduli batteria presso il sito produttivo di Lipsia (Germania). Nel corso dell’anno, l’azienda installerà altre quattro linee per espandere la produzione di componenti per veicoli completamente elettrici.

Lo stabilimento, che include già due linee di assemblaggio di moduli, sarà implementato con una terza. Coprendo 2.300 m2, il nuovo sistema di rivestimento celle si trova nel precedente capannone di produzione della BMW i3, dove la produzione è stata gradualmente eliminata nell’estate dello scorso anno. Subito dopo, lo spazio è stato convertito per la produzione di componenti elettronici in meno di sei mesi.

La nuova linea di rivestimento può gestire oltre 10 milioni di celle all’anno (oltre 2.300 l’ora), che saranno poi utilizzate nella produzione dei moduli batteria per i veicoli completamente elettrici BMW i4* e BMW iX1*. Presso la struttura, un ulteriore linea sta producendo moduli batteria per BMW iX*.

“A partire dal 2024, il nostro stabilimento di Lipsia sarà in grado di far funzionare l’intera catena di processo per la produzione di batterie ad alto voltaggio. Quindi, daremo un contributo importante alla trasformazione verso la mobilità elettrica. Per raggiungere l’obiettivo che i veicoli completamente elettrici rappresentino almeno la metà di tutte le vendite entro il 2030, stiamo investendo oltre 800 milioni di euro per istituire e sviluppare la produzione di componenti elettronici presso lo stabilimento BMW di Lipsia”, ha dichiarato Markus Fallböhmer, capo della produzione di batterie per il Gruppo BMW.

Il rivestimento di celle agli ioni di litio

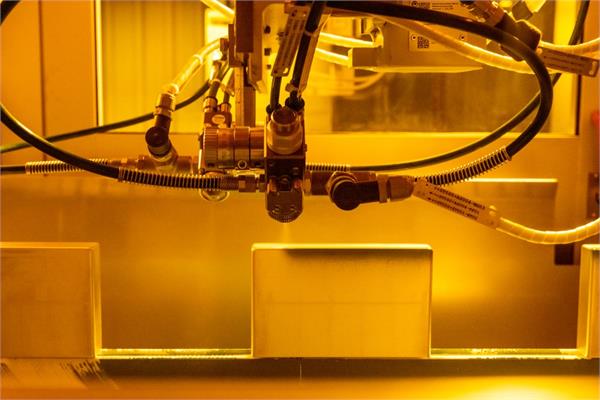

La produzione di batterie ad alto voltaggio avviene in tre fasi altamente automatizzate: rivestimento delle celle, produzione del modulo e assemblaggio della batteria stessa. Innanzitutto, il rivestimento di celle agli ioni di litio consiste nel pretrattamento e nella modellazione con un raggio laser che “cesella” una texture all’esterno della cella priva di rivestimento, così da incrementarne l’area e ridurre la tensione superficiale dell’involucro in alluminio. Successivamente, le celle sono pulite con plasma per rimuovere eventuali ossidi e particelle di sporco e per migliorare l’adesività della superfice.

L’effettivo processo di verniciatura è eseguito da una macchina specificamente sviluppata che vernicia le celle con due strati, poi induriti da raggi ultravioletti, offrendo il miglior isolamento possibile. Infine, si esegue un processo di controllo qualità in tre fasi completamente automatizzato. Una volta verniciate, le celle della batteria sono assemblate in moduli più grandi e inserite in un alloggiamento d’alluminio insieme alle unità di controllo e di raffreddamento e ai connettori che li collegheranno al veicolo.

“Questo è un investimento a lungo termine per il futuro dello stabilimento di Lipsia. L’espansione dell’impianto salvaguarderebbe non solo i posti di lavori attuali, ma ne creerebbe anche di nuovi. Al momento, oltre 800 dipendenti lavorano nella produzione di componenti elettronici nel nostro sito di Lipsia. Entro il 2024 ce ne saranno oltre 1.000”, ha commentato Petra Peterhänsel, direttrice dello stabilimento.