Nei rivestimenti decorativi l’utilizzo di concentrati di pigmento privi di leganti e molto compatibili è un metodo flessibile per produrre vernici colorate. Essi sono per la maggior parte concentrati a base di ossidi di ferro, che devono soddisfare stringenti requisiti in termini di stabilità durante lo stoccaggio, intensità del colore ed economicità. È stata introdotta una nuova tecnologia additiva che mostra un’eccezionale riduzione della viscosità e stabilità a lungo termine.

Introduzione

Nei rivestimenti decorativi l’utilizzo di concentrati di pigmento privi di leganti e molto compatibili è un metodo flessibile per produrre vernici colorate. Questi sono per la maggior parte concentrati a base di ossidi ferrosi, che devono soddisfare stringenti requisiti in termini di stabilità durante lo stoccaggio, intensità del colore ed economicità.

Nei concentrati di ossidi ferrosi privi di leganti a base acqua si possono utilizzare differenti tipi di additivi bagnanti e disperdenti. La loro performance si focalizza sulla stabilità e sul bagnamento dei pigmenti, che si riflette sulla riduzione della viscosità, sulla stabilità durante lo stoccaggio dei concentrati e sulle proprietà coloristiche. Per la caratterizzazione del comportamento di bagnamento e dell’efficienza dispersiva si può utilizzare il potenziale Zeta.

Processo di dispersione del pigmento

Nella prima fase del processo di dispersione la superficie del pigmento deve essere bagnata da un liquido. L’aria presente nella polvere del pigmento deve essere sostituita dall’acqua e dall’additivo disperdente. La riduzione della viscosità nella fase di macinazione è un primo indicatore del giusto bagnamento del pigmento. [1]

L’obiettivo del processo di dispersione è ottenere particelle di dimensioni molto piccole con un’ampia area superficiale, che porta a una maggiore intensità cromatica e ad un buon potere coprente. Durante la seconda fase, la macinazione, gli agglomerati di pigmento vengono scomposti in modo meccanico idealmente in particelle primarie.

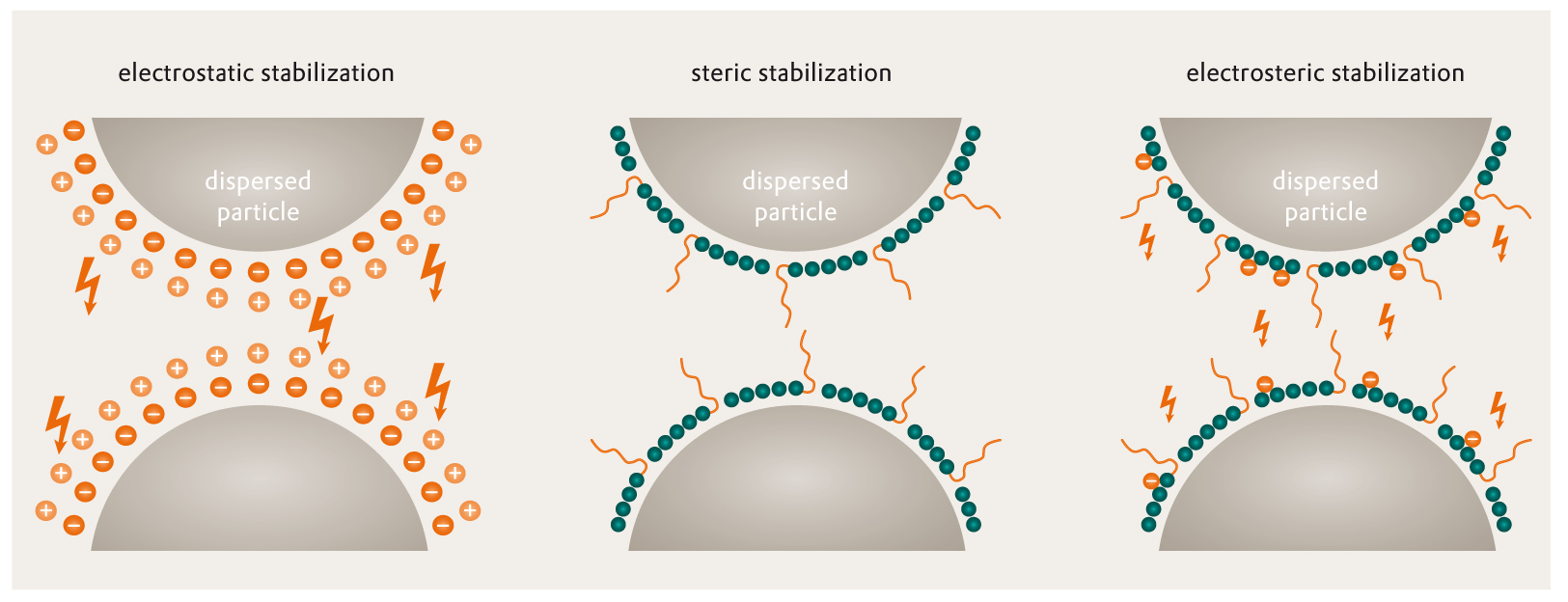

La terza fase del processo di dispersione è la stabilizzazione, che può essere elettrostatica o sterica.

Figura 1: Meccanismi di stabilizzazione del pigmento [4]

Figura 1: Meccanismi di stabilizzazione del pigmento [4]Nella stabilizzazione elettrostatica l’additivo disperdente si dissocia in anioni adsorbiti sulla superficie del pigmento e cationi, che formano una nuvola mobile diffusa attorno alla particella. Il doppio strato elettrostatico stabilizza le particelle contro la flocculazione per repulsione.

Stabilizzazione elettrostatica – potenziale Zeta

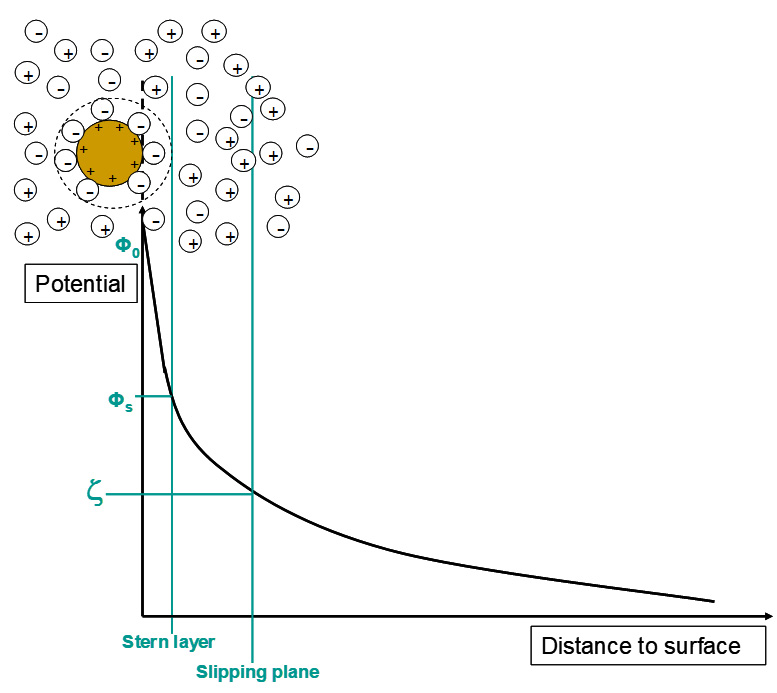

L’efficacia della stabilizzazione elettrostatica piò essere descritta dal potenziale zeta ζ che, in generale, descrive il potenziale tra il doppio strato elettrostatico generato dagli additivi disperdenti ionici. [2]

Si può misurare, per esempio, elettroacusticamente.

Figura 2: Modalità di stabilizzazione elettrostatica

Figura 2: Modalità di stabilizzazione elettrostaticaMediante titolazione con additivo si possono caratterizzare le interazioni tra pigmenti e additivi e si può descrivere la stabilizzazione elettrostatica.

Maggiore è il potenziale zeta, migliore è la stabilizzazione dei pigmenti.

Il potenziale zeta non descrive la stabilizzazione sterica, che è un altro importante meccanismo delle formulazioni a base acqua. La stabilizzazione sterica non è ottenuta per mezzo degli ioni e quindi nessun potenziale può essere misurato.

Stabilizzazione sterica

Per poter creare la stabilizzazione sterica l’additivo deve contenere catene laterali polimeriche, che devono essere solubili nel mezzo in cui sono immerse. La sovrapposizione di catene laterali polimeriche di particelle differenti riduce la libertà di movimento, portando a un minore livello di entropia e quindi inducendo un’energia barriera tra le particelle.

Discussione dei risultati

Per preparare i concentrati di pigmenti sono state utilizzate formulazioni tipiche di concentrati a base acquosa privi di leganti per ossidi di ferro. Sono stati testati tre diversi sali di poliacrilato, un additivo altamente polimerico e un nuovo additivo.

|

|

PY 42

|

PR 101

|

Acqua

|

38.4

|

32.9

|

Disperdente

|

5.5

|

6.0

|

Pigmento

|

55.0

|

60.0

|

Biocida

|

0.1

|

0.1

|

Antischiuma

|

1.0

|

1.0

|

Solido additivo su pigmento

|

10%

|

10%

|

Table 1: Formulazioni testate

Dimensione delle particelle e potere coprente

Il più elevato potere coprente delle particelle si ottiene quando la dimensione di queste ultime è la metà della lunghezza d’onda della luce (λ/2). Per l’ossido di ferro giallo il valore ottimale è di circa 350 nm.

Con il nuovo additivo la dimensione delle particelle di ossido di ferro giallo si avvicina al valore ottimale.

Additivo

|

Dimensione particelle MI [nm]

|

Δ E

|

Nuovo additivo

|

316

|

18.08

|

Poliacrilato

|

530

|

19.65

|

Table 2: Dimensione delle particelle e potere coprente

Viscosità e stabilità

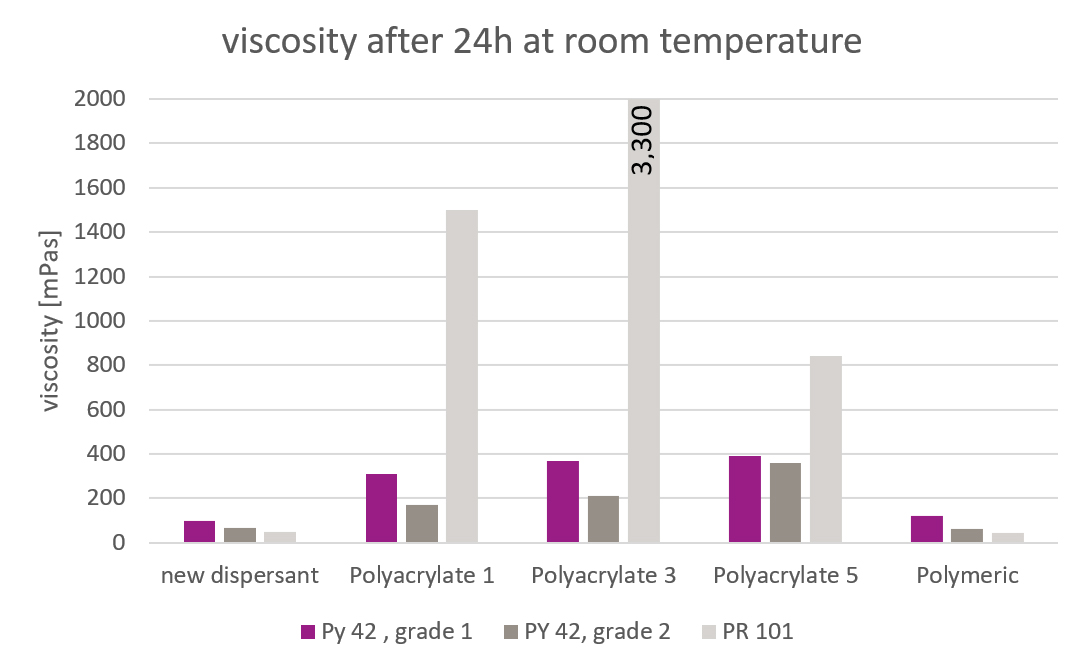

La viscosità dei concentrati di pigmento è stata misurata con un reometro piatto-cono 24 ore dopo la preparazione e dopo uno stoccaggio di due settimane a 50°C.

I sali di poliacrilato hanno mostrato risultati utili con entrambi i pigmenti gialli PY 42. L’additivo polimerico e il nuovo additivo hanno mostrato una maggiore riduzione della viscosità. Uno dei poliacrilati non ha conferito una viscosità stabile nel tempo. Gli altri additivi hanno mostrato viscosità stabili senza depositarsi.

Figura 3: Viscosità iniziali dei concentrati di pigmenti

Figura 3: Viscosità iniziali dei concentrati di pigmentiPotenziale Zeta

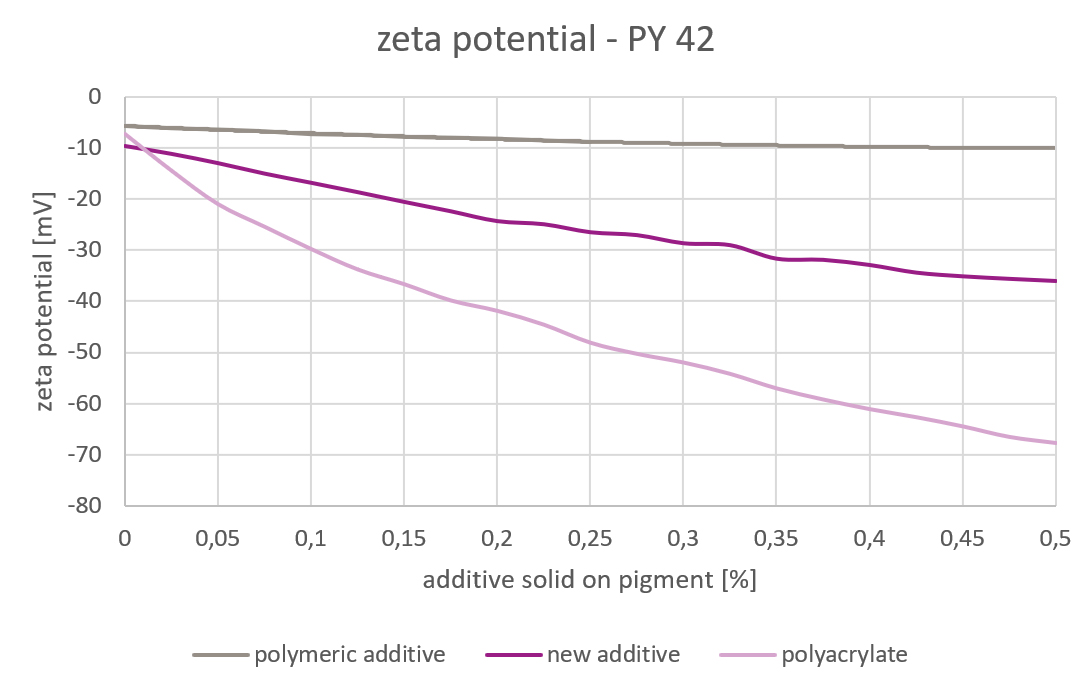

Il potenziale zeta è stato misurato in una sospensione di pigmento al 5%. Il rispettivo additivo è stato titolato fino al raggiungimento di un potenziale zeta costante. Il potenziale zeta più basso è stato ottenuto con i poliacrilati. Questa chimica fornisce la più forte stabilizzazione elettrostatica. L’additivo altamente polimerico non ionico non ha avuto quasi alcuna influenza sul potenziale zeta. Non fornisce alcun contributo alla stabilizzazione elettrostatica. Il potenziale zeta ottenuto dal nuovo additivo si posiziona tra gli altri due.

Figura 4: Potenziale Zeta – Ossido di ferro giallo

Figura 4: Potenziale Zeta – Ossido di ferro gialloÈ ovvio che il potenziale zeta non è sufficiente per interpretare i risultati ottenuti mediante misurazione della viscosità e della stabilità. Il potenziale zeta non dà informazioni sulla stabilizzazione sterica.

Per stabilizzare le particelle di ossido ferroso è necessaria una certa quantità di energia di stabilizzazione. Non sempre questa quantità di energia può essere fornita solamente dall’energia elettrostatica. In questi casi è necessaria un’ulteriore stabilizzazione sterica.

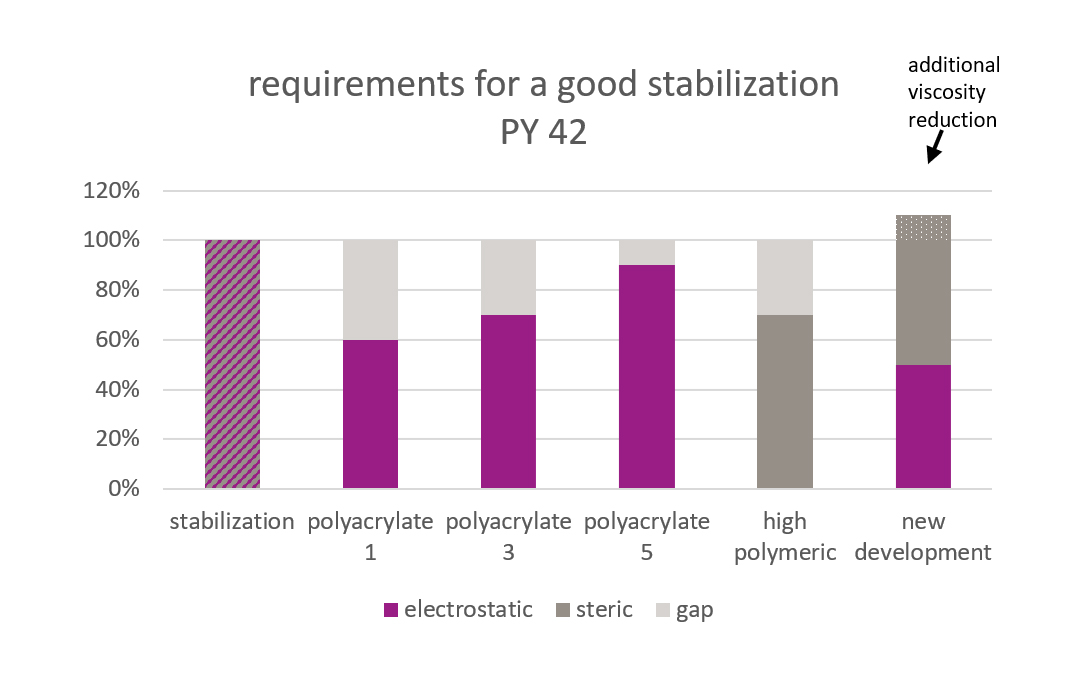

Figura 5: Stabilizzazione del PY 42

Figura 5: Stabilizzazione del PY 42Conclusioni

I risultati mostrano che il nuovo additivo ha prestazioni di altissimo livello con un'ampia gamma di ossidi di ferro. Il nuovo additivo fornisce un equilibrio ottimizzato tra stabilizzazione elettrostatica e sterica, rendendolo un additivo molto efficiente.

Autori:

Frank Kleinsteinberg, Markus Vogel

Evonik Operations GmbH

Riferimenti

[1] Additives for Waterborne Coatings – Wernfried Heilen et al.

[2] Dispergieren von Pigmenten und Füllstoffen – Jochen Winkler