El nuevo departamento de pintura para vehículos eléctricos de Stellantis también estará equipado con los hornos eléctricos EcoInCure de Dürr.

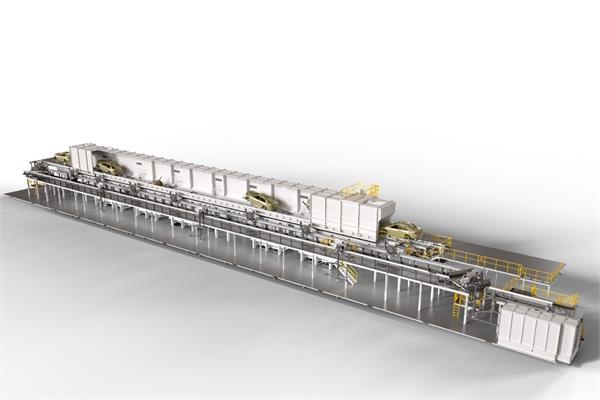

La empresa alemana de ingeniería Dürr ha anunciado recientemente que ha construido una nueva instalación de pintura llave en mano para la planta de producción de vehículos eléctricos de Stellantis en Kenitra (Marruecos), equipada con robots reutilizados y el horno eléctrico EcoInCure, con el que se espera duplicar la capacidad total de la planta: la instalación de pintura de nuevo diseño puede ahora manejar treinta carrocerías por hora.

La avanzada tecnología de producción de la nueva planta garantiza trabajos de pintura de alta calidad, respetuosos con el medio ambiente y que ahorran energía. De hecho, la planta se convertirá en un modelo de optimización energética, al tiempo que aumentará significativamente la capacidad de producción de Stellantis para vehículos impulsados por baterías y modelos híbridos de las marcas Peugeot, Citroën y Fiat.

Equipos Dürr en la nueva instalación de pintura de Stellantis

Para las operaciones de tratamiento previo y electrodeposición catódica, la empresa eligió la tecnología patentada de inmersión rotacional RoDip® de Dürr, un nuevo proceso que hace girar las carrocerías alrededor de su propio eje para proporcionar una protección excepcional contra la corrosión, ya que las curvas de inmersión pueden adaptarse individualmente a diferentes tipos de carrocerías, optimizando el proceso de inmersión, inundación y drenaje.

El sistema RoDip consume mucha menos agua, productos químicos y energía calorífica que otras soluciones técnicas, ya que el sistema de transporte elimina la necesidad de entradas y salidas inclinadas a/de los depósitos, acortando su longitud en seis metros y reduciendo su volumen. Además, el menor consumo de energía y materiales también reduce los costos operativos.

Además de la cataforesis, el Grupo Stellantis también utilizará el horno eléctrico EcoInCure, que cuenta con una innovadora conducción del flujo de aire que calienta y enfría las carrocerías uniformemente desde el interior hacia el exterior. Además, su diseño reduce las tensiones termo-estructurales y acorta los tiempos de calentamiento de la carrocería hasta en un 30%, reduciendo así las emisiones en un 40%.

Por último, el fabricante de automóviles también mejorará la eficiencia de sus operaciones de pintura adoptando una tecnología húmedo sobre húmedo que ahorra tiempo y energía: el proceso, que incluye pintura a dos tonos en tres estaciones externas, emplea robots con aplicadores EcoBell2 (que pueden integrarse perfectamente con otros dispositivos) y tecnologías de aplicación procedentes de plantas italianas ya existentes. Además, equipos técnicos como unidades de suministro de aire, calentadores y cintas transportadoras se transportaron de Europa alla sede marroquí.

“Reutilizar la tecnología de producción de otras plantas es un enfoque sostenible, que maximiza los recursos. Además, la reutilización es un elemento básico adecuado para construir una planta de revestimiento dentro de las exigentes limitaciones de tiempo y costes, sin comprometer la calidad y las prestaciones de la pintura,” dijo Jochen Weyrauch, Chief Operating Officer, Dürr Systems AG.