Costituiti dai materiali più diversi, oggi i componenti stampati in 3D registrano una diffusione sempre più ampia, grazie alle possibilità offerte da questa tecnologia produttiva rapida, economica e senza scarti nata per la prototipazione o la fabbricazione di pezzi dalle geometrie complesse. Tuttavia anche questi manufatti sono soggetti a usura, corrosione e a rigide condizioni ambientali che possono comprometterne le caratteristiche estetiche e funzionali. Devono quindi essere protetti con un rivestimento superficiale: in questo articolo analizzeremo perché e come si verniciano i componenti 3D in plastica e metallo.

L’Additive Manufacturing o Manifattura Additiva, conosciuta come AM, è una tecnologia di produzione che attraverso la sovrapposizione di strati di materiale, sia esso plastica o metallo – e oggi anche carta, ceramica e vetro - crea un componente tridimensionale basandosi su un modello computerizzato realizzato con un software di disegno preposto. L’ultima fase del processo, ossia la vera e propria fabbricazione del prodotto, è rappresentata dalla stampa 3D. Ampiamente diffusa per la realizzazione di prototipi prima della produzione in serie o di prodotti specifici realizzati in lotti limitati e altamente personalizzabili, come per esempio alcuni componenti dei settori biomedicale, aerospaziale, navale, automotive fino a quelli di moda e accessoristica, questa tecnologia ha trovato ampia diffusione in diversi ambiti della produzione manifatturiera. Tuttavia anche questi manufatti 3D non sono immuni dai difetti superficiali derivanti da usura, corrosione, umidità e severe condizioni ambientali. Questo è il motivo per cui le tecnologie di verniciatura si stanno diffondendo anche in questo settore. Vediamo come e perché.

Un po’ di storia

Secondo la maggior parte delle fonti, il primo sistema di produzione additiva è stato creato negli anni Ottanta negli Stati Uniti, grazie agli ingenti investimenti militari elargiti per le ricerche più avanzate dopo la fine della Guerra Fredda. Secondo altri studi, invece, il primo esperimento rappresentato da una sovrapposizione di materiale risale addirittura alla fine del XIX secolo, quando J.E. Blanther brevettò un processo di taglio e impilaggio di fogli di cera per creare un set di stampi per la pressatura di fogli di carta[1]. Al di là delle effettive origini, possiamo comunque affermare che la tecnologia di produzione per “addizione” di materiale e non per “sottrazione” (come le ben più diffuse lavorazioni meccaniche) ha trovato largo sviluppo a partire dagli anni Ottanta del secolo scorso con le tipologie di stampa 3D più diverse. A seguire analizzeremo le più comuni.

Le tecnologie di stampa 3D più comuni/plastica

Tra le tecnologie additive più diffuse per la stampa 3D di materiale plastico ci sono la stereolitografia, la modellazione a deposizione fusa e la sinterizzazione laser. Vediamole in dettaglio.

Stereolitografia (SLA): considerata il più antico metodo di stampa 3D e nota anche come SLA (Stereolithography Apparatus), sfrutta il principio della fotopolimerizzazione per stampare modelli 3D con particolari resine fotosensibili solidificate tramite una sorgente UV. La solidificazione è determinata dal passaggio del laser che crea il componente strato dopo strato.

La fase di post-processing prevede diversi step:

- Lavaggio: per rimuovere dalla superficie la resina in eccesso si utilizza generalmente alcool isopropilico

- Post-polimerizzazione: per completare la fotopolimerizzazione avvenuta in fase di stampa, si procede con la cottura in un forno a raggi UV. Per le resine standard, questa fase risulta facoltativa, mentre è necessaria con alcune resine particolari per ottenere proprietà meccaniche ottiche e la biocompatibilità nel rispetto delle normative vigenti.

- Levigatura: si tratta di un processo per levigare i bordi e rimuovere le imperfezioni ed eventuali segni lasciati dai supporti.

- Eventuali finiture: talvolta è necessario un processo di finitura quale lucidatura con carta vetrata e verniciatura. In alcuni casi si può ricorrere ad un processo di rivestimento tramite metallizzazione.

Modellazione a deposizione fusa (FFF, Fused Filament Fabrication o FDM, Fused deposition modeling): è considerata una delle tecniche di stampa 3D più semplici e consiste in un filamento di materiale plastico che viene spinto verso una testina mobile riscaldata (generalmente a 200 °C). Questa fonde ed estrude il filamento depositandolo, strato dopo strato, nella forma desiderata. Una piattaforma mobile si abbassa gradualmente per permettere la deposizione dei diversi strati. Durante la stampa sono utilizzati i supporti che sostengono il modello, impedendogli di collassare.

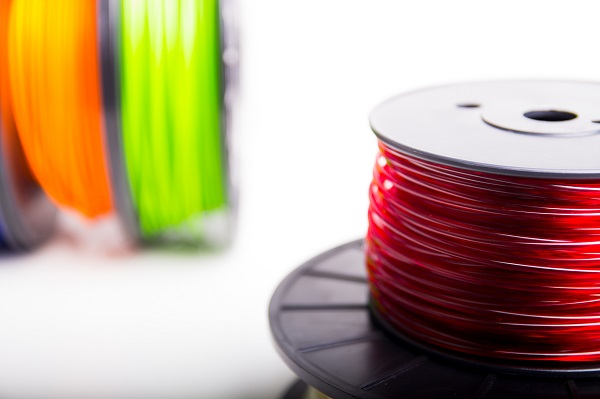

© AdobeStock

© AdobeStockPer stampare in 3D con questa tecnologia è possibile scegliere tra una vasta gamma di polimeri termoplastici: tra i più comuni, troviamo il PLA, ABS, NYLON o PET. Per stampare parti flessibili in genere la scelta ricade su materiali come il TPU. Con le stampanti più performanti è possibile stampare anche polimeri di tipo ingegneristico come PEEK e PEI

e possono essere utilizzati materiali di supporto idrosolubili come il PVA. Esistono inoltre alcuni filamenti in materiale composito, costituiti da una matrice polimerica e caricati con fibre di carbonio o di vetro e filamenti con carica metallica, che, dopo essere stampati come materiali normali, richiedono un post processo di sinterizzazione in cui la matrice termoplastica evapora lasciando solo le parti metalliche. Nella maggior parte dei casi i componenti realizzati con questa tecnologia additiva non richiedono alcuna finitura. Poiché i materiali (filamenti) sono inizialmente disponibili in un’ampia gamma di colori, le parti vengono stampate da subito nel colore desiderato.

© AdobeStock

© AdobeStockE’ comunque possibile rifinire il pezzo con un intervento di granigliatura.

Sinterizzazione laser selettiva (SLS e SLM): è il metodo di stampa più diffuso per applicazioni industriali e si basa sul processo di sinterizzazione di piccole particelle di polvere a base polimerica o composita per trasformarle in una struttura solida tramite un laser ad alta potenza. Nel caso si utilizzino polveri metalliche parleremo nel prossimo paragrafo della tecnologia Selective Laser Melting

(SLM). Dopo il completamento di uno strato, il piatto si sposta verso il basso in modo che la superficie della piattaforma venga rivestita ancora di materiale fino al completamento del componente.

Una volta completata la stampa, le fasi di post-processing sono le seguenti:

- Raffreddamento: dopo la stampa, i pezzi risultano interamente coperti dalla polvere. La camera di stampa deve raffreddarsi per garantire proprietà meccaniche ottimali ed evitare la deformazione delle parti. Il raffreddamento può richiedere fino a 12 ore.

- Pulizia: dopo essere stati rimossi dalla camera di stampa, i pezzi sono puliti con aria compressa o con un’altra tecnica di pulizia. La polvere può essere riciclata e le parti stampate sono pronte all’uso o possono essere sottoposte a post-elaborazione.

- Post-elaborazione: consiste in una finitura superficiale tramite granigliatura o lucidatura.

Per stampare con questa tecnica i materiali utilizzati sono costituiti da polimeri termoplastici sotto forma di polveri. Tra i più utilizzati troviamo polimeri della famiglia delle poliammidi (PA11, PA12, PA6), polistireni (PS), elastomeri termoplastici (per esempio TPU, uretano termoplastico). Per applicazioni speciali possono essere utilizzate polveri composite realizzate con una matrice termoplastica e fibre di carbonio o vetro, come per esempio l’alumide, che conferiscono stabilità dimensionale delle parti ed un incremento delle prestazioni meccaniche.

Le tecnologie di stampa 3D più comuni/metalli

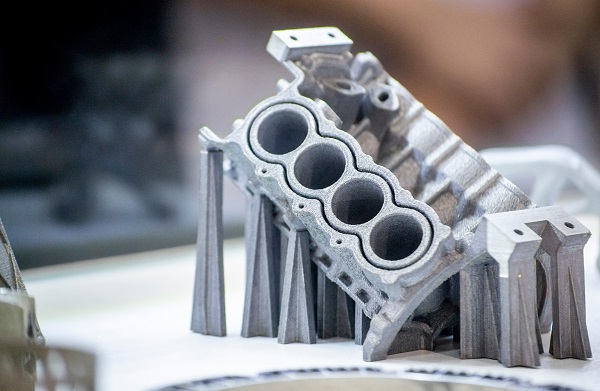

© AdobeStock

© AdobeStockTra i processi AM più utilizzati per la stampa 3D di componenti in metallo ci sono la fusione su letto di polvere (Powder Bed Fusion) e la deposizione ad energia diretta (DED, Directed Energy Deposition).

Powder Bed Fusion: questa tecnologia crea il componente strato su strato in un letto di polvere polimerica o metallica. In quest’ultimo caso, le particelle di polvere sono fuse impiegando una fonte di calore come un raggio laser (DMLS - Direct Metal Laser Sintering o SLM - Selective Laser Melting) o di elettroni.

DMLS o SLM: questo processo inizia come sempre con la creazione di un modello 3D utilizzando i software preposti. Successivamente si avvia la vera e propria stampa: la stampante 3D riempie la camera con un gas e la riscalda fino a raggiungere la temperatura prestabilita. Un sottile strato di polvere viene applicato sul piatto in base allo spessore dello strato precedentemente definito dal software. Il laser a fibre ottiche effettua la scansione della sezione trasversale, fondendo tra loro le particelle di metallo. Una volta completato ciascuno strato, il piatto si sposta verso il basso per consentire al nuovo strato di polvere di depositarsi. La stessa operazione è ripetuta fino al completamento del manufatto finito.

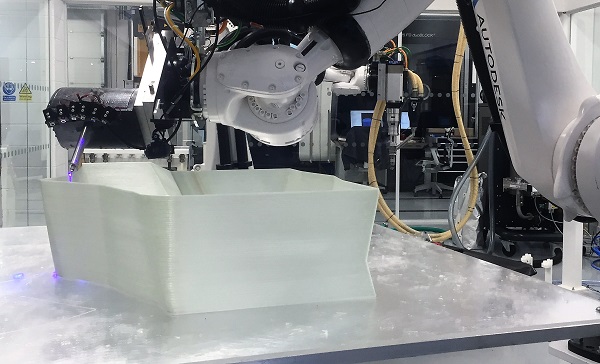

DED - Directed Energy Deposition: la deposizione a energia diretta utilizza un materiale metallico sottoforma di polvere o filo che viene depositato o fuso tramite una fonte ad alta densità di energia come fascio laser, fascio di elettroni o arco elettrico. I sistemi DED basati su fascio laser richiedono una camera completamente inerte se si lavora con metalli reattivi, oppure una copertura locale con gas di protezione nel caso di metalli non reattivi. Per i sistemi DED a filo, l’alimentazione è assicurata da una bobina e il filo viene spinto verso l’ugello tramite un sistema meccanico di trasporto. I sistemi DED basati su fascio di elettroni utilizzano unicamente un’alimentazione a filo metallico e il processo deve essere eseguito in vuoto.

Tra i materiali più utilizzati ci sono alluminio, rame, titanio, leghe di nickel, di rame o leghe di acciaio inox. Le leghe di nickel sono ampiamente utilizzate per la loro alta resistenza a trazione, attrito e rottura e per la loro resistenza al calore e alla corrosione; l’acciaio per le sue proprietà meccaniche e la buona finitura superficiale; il titanio è il favorito per le applicazioni mediche, mentre i metalli preziosi dal costo elevato vengono principalmente impiegati per la creazione di gioielli complessi.

© AdobeStock

© AdobeStockLa finitura degli stampati 3D

Levigatura

Uno degli elementi che caratterizzano i processi additivi è la qualità superficiale non ideale dei pezzi dopo la fase di stampa. Questo è il motivo per cui parallelamente allo sviluppo di tecnologie di produzione additiva sempre più avanzate, emerge in modo sempre più pressante la necessità di creare soluzioni diverse per modificare nel modo desiderato le superfici realizzate in 3D nella fase di post-produzione, rendendole più appetibili e resistenti con determinati interventi di levigatura e lucidatura.

Le tecnologie di levigatura, lucidatura e granigliatura - in molti casi comuni ai componenti 3D stampati sia in plastica sia in metallo – includono sistemi diversi: da quelli per l’omogenizzazione delle superfici alla lucidatura con bassi valori di rugosità fino all’alto gloss. In queste operazioni è fondamentale considerare la tecnologia di produzione additiva impiegata, la granulometria, le tolleranze degli strati di materiale applicati e la posizione del pezzo nella camera di produzione.

Nell’AM dei componenti metallici l’innovazione procede spedita con lo sviluppo di soluzioni tecnologiche automatizzate che integrano hardware e software proprietari con una chimica in grado di garantire che ogni componente stampato abbia la ruvidezza media (Ra) e la consistenza dimensionale desiderata conservando inalterati i dettagli dello stampato.

Un’altra criticità degli stampati 3D in metallo è rappresentata dalle tensioni residue superficiali indotte dalle attuali tecnologie additive, che possono provocare deformazioni del pezzo o scarsa resistenza meccanica. Una delle soluzioni testate è quella dello shot peening o pallinatura controllata, in grado di migliorare la resistenza alla fatica, ritardando o eliminando le rotture associate a stress-corrosion, fretting o pitting, e di ridurre gli effetti negativi della decarburazione e la rugosità superficiale anche nel caso di leghe delicate come quelle di alluminio. Infine, il componente metallico stampato tende a presentare valori di snervamento molto alti a scapito dell’allungamento a rottura: in questo caso si può porre rimedio mediante opportuni trattamenti termici, che cambiano in funzione di come e quanto si desidera variare la microstruttura interna del metallo.

Se la levigatura degli stampati 3D è comune alla totalità delle tecnologie di stampa e si sta velocemente automatizzando con apparecchiature e sistemi studiati ad hoc per velocizzarne le operazioni, la verniciatura è ancora opzionale, sia perché, come anticipato, alcune tecniche di stampa prevedono già l’utilizzo di materiale pigmentato, come, per esempio, i filamenti FDM, sia perché si tratta di un processo in cui l’innovazione apre strade ancora da esplorare.

Tuttavia, anche in questo caso, al di là dell’aspetto estetico che si vuole conferire al proprio prodotto, un rivestimento protettivo andrebbe sempre applicato per garantire maggiori prestazioni e durata nel tempo.

Verniciatura

Il processo per il rivestimento dei componenti in 3D varia a seconda del materiale di cui è costituito il manufatto e a seconda delle caratteristiche dell’applicazione (manuale o automatizzata), ma segue il sistema tradizionale di applicazione del primer, del base-coat e del trasparente finale per proteggere il pezzo finito. Tra un passaggio e l’altro gli strati possono essere applicati in più mani e tra una mano e l’altra è possibile intervenire per la lucidatura del pezzo in modo da rendere lo strato di vernice applicato il più omogeneo possibile.

Altri processi di rivestimento sono legati alle tecnologie PVD, CVD o PACVD. Vediamole nel dettaglio:

- PVD (Physical Vapour Deposition): è la tecnologia utilizzata per la deposizione di film metallici sottili su componenti di materiali diversi, in particolare plastica e metallo. Il processo avviene all’interno di camere sottovuoto e consiste nell’evaporazione dei metalli che vanno a comporre lo strato di rivestimento desiderato. Il trasporto dalle sorgenti (target) ai particolari da rivestire avviene attraverso vapore o plasma, cioè un gas ionizzato a bassa pressione. La deposizione è favorita dalla presenza di un campo elettrico. Nel caso della tecnologia PVD Sputtering il processo prevede l’emissione di atomi, ossia frammenti molecolari ricavati dal materiale solido del target bombardato con un fascio di particelle energetiche.

- CVD (Chemical Vapour Deposition): la deposizione chimica da vapore è una tecnologia di sintesi che deposita lo strato superficiale partendo da un precursore molecolare introdotto in forma gassosa, che si decompone poi sulla superficie da trattare dopo essere stato trasportato mediante l’uso di specifici gas (per esempio azoto, idrogeno e ossigeno).

- PACVD (Plasma Assisted Chemical Vapor Deposition): si tratta di un processo sottovuoto utilizzato per depositare tramite plasma il rivestimento DLC che sfrutta le proprietà chimiche del carbonio, ossia la durezza tipica del diamante e la facilità di scorrimento della grafite. Grazie all’applicazione di questo rivestimento è possibile ottenere superfici più resistenti all’usura e con caratteristiche tribologiche[1]

diverse.

Un’altra tecnologia per rivestire e proteggere i prodotti realizzati in 3D specifica per i metalli è l’ossidazione elettrolitica al plasma (PEO, Plasma electrolytic oxidation), anche nota come ossidazione a micro-arco (MOA, Micro-arc oxidation). Si tratta di un processo elettrochimico di ossidazione che permette di ottenere strati duri e compatti in grado di avere proprietà eccezionali in termini di resistenza all'abrasione, durezza (circa un quarto più dell'anodizzazione dura), resistenza alla corrosione. Inoltre, lo strato formato ha una grande resistenza alla temperatura e resistenza all'abrasione.

Conclusioni

Fin dalle origini il settore della manifattura additiva è in continua evoluzione e lo stesso si può dire dello studio dei rivestimenti ad esso collegati, che apre la strada a numerose soluzioni di finitura degli stampati 3D. E’ recente, per esempio, la notizia dello sviluppo di una vernice termoresistente a matrice metallica da parte dei ricercatori della South Ural State University di Čeljabinsk, situata sulle pendici orientali degli Urali. Questo nuovo rivestimento sarà in grado di fornire resistenza al calore, alla corrosione e alle radiazioni e di assorbire o riflettere le radiazioni elettromagnetiche.

© MOI Composites

© MOI Composites © MOI Composites

© MOI Composites © MOI Composites

© MOI CompositesA partire dai componenti più piccoli e complessi fino all’intera struttura di una barca di 6,5 m di lunghezza in grado di navigare davvero, la sensazione è che oggi la manifattura additiva non abbia più limiti in termini produttivi o che, se ce li ha, possano essere risolti e superati in brevissimo tempo grazie allo sviluppo di soluzioni tecnologiche sempre più avanzate.