“L’arrivée d’un Train en Gare de La Ciotat” dei fratelli Lumière, uno dei primissimi film proiettati in pubblico nel 1896, è un cortometraggio di 45 secondi in cui viene rappresentato l'arrivo di un treno trainato da una locomotiva a vapore nella stazione ferroviaria della città costiera di La Ciotat, vicino a Marsiglia in Francia. La leggenda racconta che alcuni spettatori in sala, che per la prima volta assistevano ad una proiezione cinematografica, fossero scappati perché spaventati dall’illusione del treno in movimento che sembrava uscire dallo schermo.

Prese avvio da questi primi esperimenti la storia del cinema. Ma perché i fratelli Lumière scelsero di immortalare un treno per le loro prime prove di cinematografia? Perché il treno era allora ed è tutt’oggi sinonimo di movimento, velocità e… innovazione: l’introduzione delle reti ferroviarie percorse da convogli merci e carrozze passeggeri nella prima metà del XIX secolo cambiò il volto economico e sociale del mondo industrializzato del tempo, velocizzandone i collegamenti ed espandendone gli orizzonti geografici.

Oggi la nazione che detiene in Europa il primato dei viaggi in treno è la Svizzera. Secondo quanto riportato in uno dei suoi ultimi comunicati stampa, infatti, con un nuovo numero record di viaggiatori, le Ferrovie Federali Svizzere SA, l’azienda pubblica controllata dal Consiglio federale che opera come gestore dell’infrastruttura e principale operatore della rete ferroviaria di questa nazione, il 2023 si è concluso in attivo come non succedeva dal 2019, in periodo pre-Covid.

Il materiale rotabile di proprietà delle FFS, che include elettrotreni, carri merci e veicoli speciali semoventi di infrastruttura, rispecchia la varietà di un’impresa ferroviaria integrata. “Il treno”, si legge nel comunicato, “è un mezzo di trasporto rispettoso del clima e del territorio, e anche in futuro avrà un ruolo centrale nella mobilità globale. Al tempo stesso, con l’incremento della domanda, la capacità dei nodi ferroviari e la complessità del sistema stanno raggiungendo i loro limiti. Per affrontare queste sfide, basandosi sulle considerazioni formulate dalla Confederazione con la Prospettiva Ferrovia 2050, le FFS stanno elaborando una strategia a lungo termine per la ferrovia, che assicuri collegamenti più flessibili, frequenti e rapidi”.

Per garantire una prospettiva di crescita di questo tipo, la manutenzione del materiale rotabile leggera e pesante ha bisogno di incrementare tecnologie e strutture in modo che siano in grado di garantire la resistenza dei propri componenti contro la corrosione e l’usura, prolungandone quindi il più possibile il loro utilizzo. Un rotabile ferroviario o un componente dello stesso esposto agli agenti atmosferici dell’ambiente in cui opera, agli sbalzi termici e all’umidità, infatti, se non è adeguatamente protetto, è soggetto alla corrosione che può provocare danni e, nel peggiore dei casi, incidenti anche gravi. Per evitare questo rischio i rotabili devono essere protetti con trattamenti specifici per resistere alle sollecitazioni corrosive per tutto il tempo di vita nominale richiesto e, per realizzare un’efficace protezione dalla corrosione, è importante che siano scelte soluzioni progettuali e manutentive adeguate.

“La maggior parte degli interventi che effettuiamo qui, presso le Officine FFS di Bellinzona – afferma Marco Siccardi, capo progetto delle FFS, l’acronimo con cui sono identificate le Ferrovie Federali Svizzere – riguarda la manutenzione pesante dei veicoli ferroviari: questo significa che la carrozza o i diversi componenti devono stazionare per mesi perché la manutenzione possa essere completata come da programma, contrariamente a quanto accade per la manutenzione leggera, per cui è possibile un intervento parziale ogni volta che il convoglio raggiunge la stazione fino al suo completamento finale”. Una volta che il treno ha raggiunto l’officina, viene smontato e la cassa e gli altri componenti sono sottoposti a diversi interventi di ripristino, tra cui la riverniciatura. “Uno degli investimenti più recenti che abbiamo effettuato è stato quello relativo alla nuova cabina di verniciatura a liquido e di essiccazione. La nostra società ha indetto una gara d’appalto pubblica vinta da Eurotherm Spa di Volpiano (Torino), l’azienda italiana che ci ha fornito un impianto flessibile e con un sistema di aspirazione laterale totalmente innovativo”.

La flotta delle Ferrovie Federali Svizzere

Il materiale rotabile di proprietà delle FFS ammontava nel 2023 a 691 elettrotreni, 219 locomotive di manovra e 172 veicoli speciali semoventi di infrastruttura, per un totale di 1916 carrozze passeggeri e 4518 carri merci. “Gli stabilimenti industriali delle FFS che si occupano della manutenzione dei treni sono 3 e sono collocate a Olten, uno dei nodi ferroviari più importanti della Svizzera, in cui viene effettuata la manutenzione principalmente di treni passeggeri, a Yverdon-les-Bains, nel cantone di Vaud, e nelle nostre Officine di Bellinzona, dove sono eseguiti interventi manutentivi sui treni passeggeri”, spiega Siccardi. “Qui il reparto per la manutenzione del materiale rotabile è collocato sotto la stazione ferroviaria, da cui i convogli composti da un minimo di 7 a un massimo di 11 carrozze raggiungono direttamente il piano interrato lungo un binario costruito ad hoc per questo scopo. “Eseguiamo interventi di manutenzione su tutti i componenti, sia interni che esterni”.

Dopo lo smontaggio totale della carrozza, vengono effettuate le opere di risanamento - soprattutto legate al problema della corrosione - e le eventuali modifiche, seguiti dagli interventi di granigliatura, riverniciatura - che avviene con vernici all’acqua - ed essiccazione prima del riassemblaggio finale.

Il futuro delle storiche Officine FFS di Bellinzona

“Le Officine FFS di Bellinzona – spiega Siccardi - saranno presto trasferite dallo stabilimento storico che le ospita in una nuova area. Dopo oltre 135 anni di attività nel cuore di Bellinzona, è emersa la necessità di ripensare ad una ricollocazione per questa struttura non più idonea per far fronte alle nuove esigenze del settore dei trasporti, in un’ottica di lunga durata. Dopo attente valutazioni, la scelta della nuova area è ricaduta su una zona del comune di Arbedo-Castione, situato a poca distanza da Bellinzona. In questo modo, verrà a liberarsi un’ampia area di circa 120 mila m2, presso cui oggi lavorano circa 500 persone. Ciò offrirà la possibilità di realizzare ex novo un quartiere-modello che trasformerà l’area occupata attualmente dalle Officine FFS nel motore dello sviluppo urbano della città. Il nuovo stabilimento di Arbedo-Castione permetterà di svolgere un ampio ventaglio di lavori, con particolare attenzione alla manutenzione leggera e pesante del materiale rotabile soprattutto nel settore dei treni passeggeri. Con questo progetto, le FFS intendono costruire un nuovo stabilimento industriale sostenibile dal punto di vista sociale, ambientale ed economico”.

Il piano FFS per nuovi impianti di verniciatura

Le FFS avevano indetto una gara d’appalto per l’integrazione di nuove cabine di verniciatura a Olten e a Yverdon-les-Bains e per l’acquisizione di 2 impianti per il nuovo stabilimento di Arbedo-Castione. “Nelle Officine di Bellinzona non era prevista una nuova cabina” – ammette Siccardi – “perché, con la previsione dello smantellamento del sito, non avrebbe avuto senso investire ora in un nuovo impianto. Dall’inizio del 2023 stiamo lavorando a un progetto di ripristino della flotta Astoro, un gruppo di elettrotreni oggetto di un intervento di revisione, riqualificazione e riverniciatura a lungo raggio – la sua conclusione è infatti prevista nel 2027 – ma, per farlo con risultati soddisfacenti, avevamo bisogno di aggiornare l’impianto di verniciatura. Avevamo inizialmente pensato di installare una cabina provvisoria ed economica con caratteristiche essenziali, proprio per la temporaneità della struttura, ma presto ci siamo accorti di non riuscire a raggiungere il livello qualitativo prefissato e abbiamo quindi optato per un sistema più professionale”.

Le nuove cabine di Eurotherm avrebbero dovuto essere installate prima nello stabilimento di Olten, poi a Yverdon-les-Bains e, infine, nel nuovo stabilimento di Arbedo-Castione. Tuttavia, continua Siccardi, “le Officine di Bellinzona ne avevano necessità urgente e ci siamo quindi proposti prima delle altre sedi manutentive, in modo che, avviata ad ottobre 2023 la collaborazione con Eurotherm, il 1° maggio 2024 la cabina era già stata completata presso il nostro capannone”.

Questo è stato possibile anche grazie ad una caratteristica innovativa della cabina studiata dall’impiantista italiano: il sistema di aspirazione progettato lateralmente ha consentito di evitare gli scavi per la costruzione dell’impianto a pavimento, che in genere caratterizza questa tipologia di cabine, velocizzandone così i tempi di consegna.

La nuova cabina di verniciatura

“La cabina di verniciatura a liquido e di essiccazione che abbiamo progettato e installato presso lo stabilimento industriale di Bellinzona” – interviene l’Ing. Davide Quartana, Project Manager di Eurotherm – “è studiata specificatamente per il settore ferroviario ed è in grado di accogliere sia la componentistica che le carrozze ferroviarie vere e proprie.

La sfida che il cliente ci aveva sottoposto era duplice: richiedeva una soluzione flessibile con cui gestire la verniciatura di differenti tipologie di materiale rotabile evitando interventi edili per la sua costruzione, trattandosi di una cabina in un capannone esistente. Il nostro team tecnico ha quindi personalizzato l’impianto, dotandolo di un sistema di aspirazione laterale parzializzato in 3 settori distinti: grazie all’integrazione di una serie di pareti aspiranti per una lunghezza totale di 34 metri su entrambi i lati, ha separato virtualmente la cabina in 3 settori, ciascuno gestito da una UTA - Unità di Trattamento Aria, garantendo in questo modo un ricircolo su 3 zone con la possibilità di gestire ciascuna area in modo indipendente. Durante la verniciatura, il funzionamento del sistema di aspirazione è vincolato al posizionamento della piattaforma operatore: questo comporta che siano attive contemporaneamente solo 2 delle 3 centrali di trattamento aria disponibili. Oltre alla funzione di essiccazione a 60 °C, la cabina è infine dotata di un sistema di gestione della temperatura e dell’umidità controllate”.

Esterno della cabina di verniciatura con l’impianto di trattamento dell’aria laterale progettato e installato da Eurotherm. © ipcm

Esterno della cabina di verniciatura con l’impianto di trattamento dell’aria laterale progettato e installato da Eurotherm. © ipcmUn sistema di aspirazione completamente indipendente

“Dopo la preparazione alla verniciatura della cassa, che prevede la pulizia della superficie e la granigliatura, ove richiesto, – sottolinea Quartana – sono applicati 3 colori – bianco in due mani, blu o rosso – e due strati di lacca. Grazie al software avanzato sviluppato in ottica Industry 4.0 del sistema di aspirazione, gli operatori possono impostare i parametri per gestire sia la fase di preparazione della superficie a temperatura controllata sia la fase applicativa. L’immissione dell’aria in cabina avviene dal tetto attraverso un plenum, che risulta accessibile anche dalle piattaforme, in modo da facilitare gli interventi di manutenzione nella cabina. Con questo sistema l’aria viene prelevata direttamente dall’esterno dello stabilimento, riversata nel plenum tramite un aspiratore e introdotta in pressione. L’aria entra così nella camera di verniciatura e, dopo essere stata filtrata, riscaldata o raffreddata e umidificata a valori costanti, viene espulsa sempre all’esterno, creando un ciclo totalmente indipendente dall’ambiente interno dello stabilimento”.

Una carrozza pronta per l’applicazione. © Eurotherm

Una carrozza pronta per l’applicazione. © Eurotherm Una fase dell’applicazione del fondo bianco. © Eurotherm

Una fase dell’applicazione del fondo bianco. © EurothermCiascuna delle 3 UTA è dotata di un sistema automatico ad acqua per raffreddare o riscaldare l’aria in base alle temperature stagionali esterne, in modo che la cabina mantenga un range di temperatura costante durante l’anno. È sufficiente che l’operatore inserisca i parametri dal pannello touch di controllo per settare automaticamente la temperatura richiesta” - chiarisce Quartana. “Il refrigeratore dell’acqua fredda è stato progettato e realizzato da Eurotherm, mentre l’acqua calda è fornita direttamente dallo stabilimento FFS e distribuita nelle varie batterie tramite valvole servocomandate”.

Ciascuna delle tre unità è anche dotata di un sistema per il controllo del livello di umidità attraverso una centrale di acqua osmotizzata, che prepara l’acqua che deve essere nebulizzata all’interno dell’unità, mentre i sensori di umidità sono collocati direttamente nel plenum.

“Una curiosità di questo impianto di trattamento aria è che, a causa delle sue enormi dimensioni, per movimentare i camini da collocare all’esterno dell’edificio abbiamo fatto ricorso all’intervento di un elicottero, una procedura abbastanza frequente in uno stabilimento con impianti fuori misura come quelli delle Officine di Bellinzona”.

I vantaggi della nuova soluzione

“Oltre alla flessibilità dell’impianto che ci permette di verniciare qualsiasi tipologia di materiale rotabile, dalle carrozze ai componenti più piccoli, sono due gli aspetti che abbiamo apprezzato maggiormente del progetto per la nuova cabina” – evidenzia Siccardi. “Il primo è, come già sottolineato, l’innovativo sistema di aspirazione laterale che ci ha permesso di evitare gli scavi per installare l’impianto a pavimento – che in uno stabilimento pre-esistente è un’operazione complessa e può comportare lunghi fermi produttivi – abbattendone i costi e semplificando la manutenzione che può avvenire a livello del pavimento. Il secondo aspetto è relativo al risparmio energetico: la suddivisione della cabina in 3 zone con 3 UTA indipendenti permette di attivare solo 2 dispositivi di trattamento aria su 3 - quelli dell’area in cui si sta operando - consentendo un notevole risparmio dal punto di vista energetico”.

L’innovazione che apre nuove strade

“Il team di Eurotherm – afferma Quartana - inaugurerà a ottobre il cantiere per il reparto di verniciatura dello stabilimento di Olten, dove saranno previste una cabina di granigliatura e due cabine di verniciatura molto simili a questa di Bellinzona, ma in cui sarà installato un sistema di aspirazione a pavimento. Ad Arbedo-Castione, infine, saranno previste una cabina per la granigliatura, cabine per la preparazione di casse e componenti e due cabine di verniciatura. Il lavoro fin qui effettuato è stato impegnativo per i tempi stretti di realizzazione e senza la preziosa collaborazione dei tecnici specializzati nella manutenzione dei convogli di Bellinzona non avremmo potuto rispettare queste tempistiche severe e concludere il lavoro nel migliore dei modi”.

“Le FFS si stanno mobilitando per l’acquisto di nuovo materiale rotabile allo scopo di rinnovare la loro flotta” – conclude Siccardi – “Il numero di passeggeri e merci che la nostra struttura ferroviaria movimenta è in continuo aumento. E lo testimonia il fatto che non molto tempo fa abbiamo dovuto effettuare un importante intervento di manutenzione su vecchie carrozze da rimettere sui binari per coprire gli orari di punta mattutini e serali della stazione di Zurigo.

La nostra attività è fondamentale non solo per riportare in vita questi veicoli sottoposti a condizioni usuranti, ma anche per garantire loro una lunga durata. Per questo dobbiamo essere messi nelle condizioni di lavorare con le soluzioni impiantistiche e tecnologiche migliori e quanto fatto a Bellinzona lo dimostra: rappresenta una svolta importante perché anche per i loro futuri investimenti le FFS possono iniziare a valutare cabine con caratteristiche simili a quella realizzata qui. Le sue prestazioni sono tali che ne manterremo alcune parti anche nella nuova sede di Arbedo-Castione: infatti, abbiamo intenzione di trasferire lì la struttura esterna della cabina e di adattare le apparecchiature della macchina ai nuovi spazi: in questo modo recupereremo parte dell’investimento”.

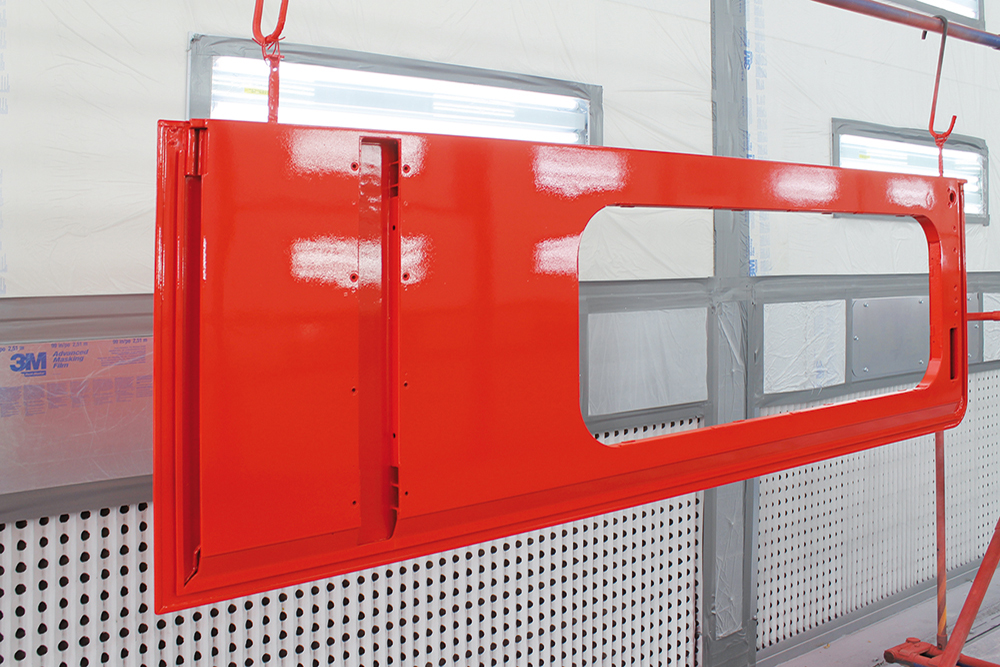

Le tinte applicate sulle casse esterne dei treni sono 3: bianco, blu e rosso. © ipcm

Le tinte applicate sulle casse esterne dei treni sono 3: bianco, blu e rosso. © ipcm Una porta verniciata di rosso. © ipcm

Una porta verniciata di rosso. © ipcmUn numero sempre maggiore di persone sceglie il treno come mezzo di trasporto perché ritenuto più sostenibile e comodo per coprire lunghe distanze rispetto all’auto o all’aereo: un chiaro presupposto che il numero di viaggiatori e la quantità di merci che questi veicoli trasporteranno aumenterà esponenzialmente nei prossimi anni e, con loro, anche il materiale rotabile che ne permetterà la fruizione. La sua manutenzione svolgerà quindi un ruolo sempre più strategico e risolutivo delle problematiche di riqualificazione e riverniciatura e soluzioni innovative che possano facilitare questi interventi rappresentano un contributo ormai indispensabile in questo settore.