Portare un know how chimico per la gestione delle fasi di verniciatura in una fabbrica con una storia di artigianalità manifatturiera profondamente legata alle lavorazioni meccaniche è stata la sfida vinta da Lodi Spa, che dal 1958 realizza componenti per il settore ACE, e che, dopo l’integrazione del suo primo impianto di verniciatura a liquido nel 2014, ha recentemente aggiornato l’intero reparto dedicato ai trattamenti superficiali con un nuovo impianto di granigliatura completamente automatico di OMSG e una linea di cataforesi e verniciatura a polveri progettata e installata da Trasmetal in collaborazione con Wagner.

Gli anni Cinquanta del secolo scorso hanno rappresentato per l’Italia, un Paese a quel tempo industrialmente arretrato rispetto alle altre nazioni europee e ancora fortemente legato al lavoro agricolo, un periodo di sviluppo tecnologico e, quindi, economico difficilmente eguagliabile, noto come “miracolo” o “boom economico”. Se si analizzano le statistiche del tempo, i dati sono davvero impressionanti: “negli anni '50 e '60 il prodotto interno lordo sale a una media del 6% l'anno, senza mai scendere sotto il 4,5%. L'aumento della produttività oraria nei settori tessile e alimentare è del 4-5%, ma in quello chimico, automobilistico e siderurgico varia tra l'8,5% e l'11%. Tra il 1953 e il 1962 il margine di profitto del settore tessile-alimentare aumenta del 10%”. Ne consegue il miglioramento del tenore di vita della popolazione: “nel 1958 gli italiani con il televisore sono 1 su 6, nel 1965 sono 5 su 10. Gli investimenti crescono alla media annua del 9,2%, l'attività industriale del 9,5%, il mercato delle auto del 17,8%". Sulla spinta dell’entusiasmo post-bellico, la ricostruzione fu quindi caratterizzata dall’industrializzazione dei grandi gruppi industriali principalmente dei settori automobilistico, come FIAT e Pirelli, petrolchimico, come Montecatini, ed edilizio, a fronte dello sviluppo residenziale conseguente alla crescita delle grandi fabbriche nei centri urbani.

E’ in questo periodo che molti imprenditori fondarono aziende diventate oggi marchi storici del “Made in Italy” e fu proprio nel 1958 che pose le basi della propria attività Luigi Lodi, “un uomo di inizio secolo” cresciuto professionalmente nel reparto di forgiatura della fabbrica di trattori Landini, a cui la storia di Lodi Spa, specializzata nella costruzione di componenti per macchine agricole, trattori, macchine per movimento terra e per material handling, sembra indissolubilmente legata. I primi passi della società, che oggi vanta 220 dipendenti e 51 milioni di fatturato (dati 2023), presero avvio a Fabbrico (Reggio Emilia) in una modesta officina dove Luigi Lodi aveva trasferito gli attrezzi del suo mestiere di fabbro, che mise al servizio dapprima di privati per costruire recinzioni, cancelli e ringhiere e, poi, delle aziende, realizzando i primi componenti per trattori: il primo cliente fu la stessa Landini, situata a pochi metri di distanza dalla prima officina Lodi.

La sede di Lodi Spa a Fabbrico (Reggio Emilia). Ⓒ Lodi Spa

La sede di Lodi Spa a Fabbrico (Reggio Emilia). Ⓒ Lodi Spa“Innovazione attraverso la tradizione”

“Innovazione attraverso la tradizione” è lo slogan di Lodi Spa e, quando varchiamo i cancelli di questa azienda emiliana con i suoi 32 mila m2 di superficie e la sua vocazione all’automazione con macchine in funzione su più turni, ne possiamo percepire il significato: ci troviamo non solo cronologicamente ma anche tecnologicamente lontani anni luce dall’officina meccanica da cui Luigi Lodi sviluppò la fabbrica attuale, ma la sensazione è che il suo spirito imprenditoriale e il suo coraggio pervadano ancora le pareti del suo stabilimento. Furono infatti i suoi eredi, sempre nel nome dell’innovazione, che diedero il via all’automazione del reparto di saldatura quando, nel 1986, acquistarono il primo robot, l’Ernest One, e introdussero due nuovi reparti per il controllo qualità e lo sviluppo ingegneristico dei disegni dei clienti.

Ci racconta Claudio Lodi, nipote di Luigi e CEO di Lodi Spa che “grazie allo spirito di iniziativa di mio nonno, già nel 1973 l’azienda aveva rivoluzionato la modalità di produzione del pedale. Inizialmente questo componente era realizzato come un pezzo unico tramite un processo di fusione della ghisa, ma erano numerosi i casi di rottura che si verificavano durante le fasi di montaggio. Dall’allora Lodi Luigi & Figli fu presentata una soluzione alternativa che si rivelerà vincente: un prodotto costituito dall’assemblaggio di più componenti realizzati internamente e poi saldati insieme. Ciò ci permise di svincolarci dalla produzione mono-clientelare che aveva caratterizzato l’attività fino a quel tempo, di ampliare il portfolio clienti arrivando a fornire leader di mercato come l’allora SAME Trattori di Treviglio (Bergamo), Lamborghini e Goldoni- solo per citarne alcuni - e di avviare una produzione sempre più standardizzata”.

Nel 1978 l’azienda mutò la propria strategia produttiva, trasformando una produzione prima legata alla realizzazione di semplici componenti in quella di vere e proprie famiglie di prodotto: pedali, kit pedali, tubo volante e alberi. “Ma è nel 2000 che avvenne la vera rivoluzione con cui cambiammo il mercato” – prosegue Claudio Lodi. “Lodi rivoluzionò il sistema dei parafanghi per trattori brevettando il supporto parafango girevole, che consente di mantenere la massima sterzata della ruota senza che il parafango tocchi la carrozzeria del trattore. Con questa innovazione l’azienda emiliana entrò nel mercato globale e aumentò del 35% il proprio fatturato”.

Nel 1973 l’allora Lodi Luigi & Figli iniziò a produrre il pedale per trattori con una modalità del tutto nuova: anziché un pezzo unico forgiato in ghisa, ora il componente era costituito dall’assemblaggio di più componenti realizzati internamente e poi saldati insieme. Ⓒ Lodi Spa

Nel 1973 l’allora Lodi Luigi & Figli iniziò a produrre il pedale per trattori con una modalità del tutto nuova: anziché un pezzo unico forgiato in ghisa, ora il componente era costituito dall’assemblaggio di più componenti realizzati internamente e poi saldati insieme. Ⓒ Lodi Spa Il supporto parafango girevole. Ⓒ Lodi Spa

Il supporto parafango girevole. Ⓒ Lodi SpaLa distribuzione a livello internazionale dei componenti Lodi, che oggi rappresenta il 65% dell’intera produzione, ha comportato l’adeguamento dei processi di lavorazione agli standard stabiliti dalle più importanti multinazionali. Oggi i principali settori di riferimento sono l'ACE e il materiale handling, tra i cui clienti Lodi annovera nomi del calibro di John Deere, Toyota, CNH, Agco, Kubota, JCB, e Claas.

“Un adeguamento che ha comportato l’investimento in nuovi impianti per il nostro parco macchine non solo nel nostro reparto di carpenteria specializzato in tranciatura a freddo e saldatura, ma anche - e soprattutto - nella divisione dedicata ai trattamenti superficiali. Nel 2018 abbiamo deciso di affrontare il passaggio dalla verniciatura a liquido a quella a polvere e ci siamo rivolti alla società Trasmetal di Milano, leader nel settore degli impianti di finitura dal 1953, per la progettazione e installazione della nuova linea cataforesi + polvere. A settembre 2023 abbiamo terminato l’installazione del nuovo impianto di granigliatura, coinvolgendo il nostro fornitore storico OMSG, con cui abbiamo chiuso il cerchio dell’investimento precedente”.

Meccanica e chimica: il binomio vincente di Lodi Spa

Nel 2013 l’azienda emiliana aveva acquisito il capannone del terzista a cui affidava il trattamento di verniciatura a liquido dei propri prodotti, affiancandogli un impianto di cataforesi. “Questa acquisizione – conferma Claudio Lodi – ci ha permesso di avere il pieno controllo dell’intero processo produttivo. Ma se per la granigliatura eravamo ampiamente formati in materia, dal momento che questa operazione era già effettuata da tempo nel nostro stabilimento, non è stato semplice per un’azienda a vocazione meccanica come la nostra iniziare ad acquisire le competenze chimiche necessarie a gestire cataforesi e verniciatura. Tuttavia, abbiamo avuto ancora una volta la conferma della validità e capacità dei nostri collaboratori che hanno saputo adeguarsi alla nuova struttura aziendale basata sull’identificazione di singoli responsabili specializzati per ogni fase del trattamento. Inoltre, per ogni turno di lavoro, abbiamo introdotto la figura di un capoturno referente che è di supporto al responsabile di verniciatura e che aiuta a risolvere le problematiche che si possono presentare. Come fornitori Tier 1 dobbiamo rispondere a requisiti di perfezione elevata non più solo a livello funzionale, ma oggi sempre più anche in termini estetici: la particolarità dei nostri prodotti è che vengono assemblati a fine linea, vale a dire dopo che tutti gli altri componenti del trattore, dalla cabina alle ruote, sono stati montati. Qualsiasi imperfezione bloccherebbe, quindi, proprio l’ultimo passaggio: per questo motivo la nostra attenzione ai trattamenti superficiali è aumentata e, sempre per questo motivo, anche il packaging dei nostri prodotti ha acquisito sempre più importanza, affinché risultasse già un completamento del prodotto pronto da spedire al cliente”.

Il reparto di verniciatura di Lodi Spa è oggi costituito da un impianto di granigliatura automatica a passaggio e una stazione di soffiaggio post-granigliatura realizzati da OMSG - Officine Meccaniche San Giorgio Spa (Villa Cortese, Milano), collegati tramite un robot a 6 assi che trasferisce i pezzi alla linea di verniciatura cataforesi + polvere sopraelevata installata da Trasmetal di Milano. Oltre al robot, che trasferisce i pezzi dalla catena dell’anello di trasporto della granigliatrice al convogliatore monorotaia dell’impianto di cataforesi e verniciatura, il progetto Trasmetal ha incluso una stazione di lavaggio collocata prima del tunnel di pretrattamento chimico, una vasca di cataforesi, un forno di cottura, la zona di scarico secondaria situata al piano terra che precede la cabina di verniciatura a polvere con sistema di gestione polveri SuperCenter EVO di Wagner e il forno di polimerizzazione, prima dello scarico finale.

Qualità di finitura garantita fin dalla fase di granigliatura

Il 100% della carpenteria realizzata in Lodi Spa viene sottoposta a verniciatura, che può essere a due mani (cataforesi + polvere) o solo cataforesi. “Ciascun pezzo è collegato al software gestionale (Nicim): gestiamo i manufatti in base alla corrispondenza tra il codice del prodotto e l'ordine” - precisa Gabriele Losi, responsabile verniciatura. “Il punto di partenza dell’intero ciclo – il cuore dell’intero processo - è l’area di carico della granigliatrice, dove un operatore può caricare il materiale che riceve direttamente dal reparto di saldatura già posizionato sul sistema di appensione a grappolo della macchina oppure trovare sul PLC di gestione la scheda con il tipo di gancio e il numero di pezzi per bilancella che deve appendere, quando si tratta di materiale da recuperare dal magazzino, detto “di prima fase”. Grazie a questo software di gestione della verniciatura interfacciato con tutti i dispositivi della linea, ogni “ingranaggio” del sistema è perfettamente coordinato con la stazione successiva, fornendo anche informazioni utili per accelerare le tempistiche di preparazione del materiale - come avviene, per esempio, nella zona di scarico secondario dove l’operatore può visualizzare non solo la ricetta per la verniciatura, ma anche le operazioni di mascheratura necessarie e la scheda relativa all’imballaggio, in modo che il box contenitore possa essere preparato con ampio anticipo rispetto alla fine del ciclo di lavorazione – o segnalare tramite allarmi acustici e visivi la necessità di intervento dell’operatore, quando l’operazione effettuata sul manufatto non corrisponda ai parametri iniziali impostati. Il ciclo ha una durata media di 6 ore e mezzo dal carico del gancio in granigliatura fino allo scarico finale, sia nel caso che i pezzi abbiano effettuato solo il ciclo di cataforesi, sia che sia prevista anche l’applicazione delle polveri”. Una volta scaricati, i manufatti possono seguire due percorsi diversi: ritornare in produzione per essere sottoposti a lavorazioni successive e, quindi, al montaggio finale o essere condotti direttamente al reparto spedizioni per essere inviati alla linea di montaggio del cliente.

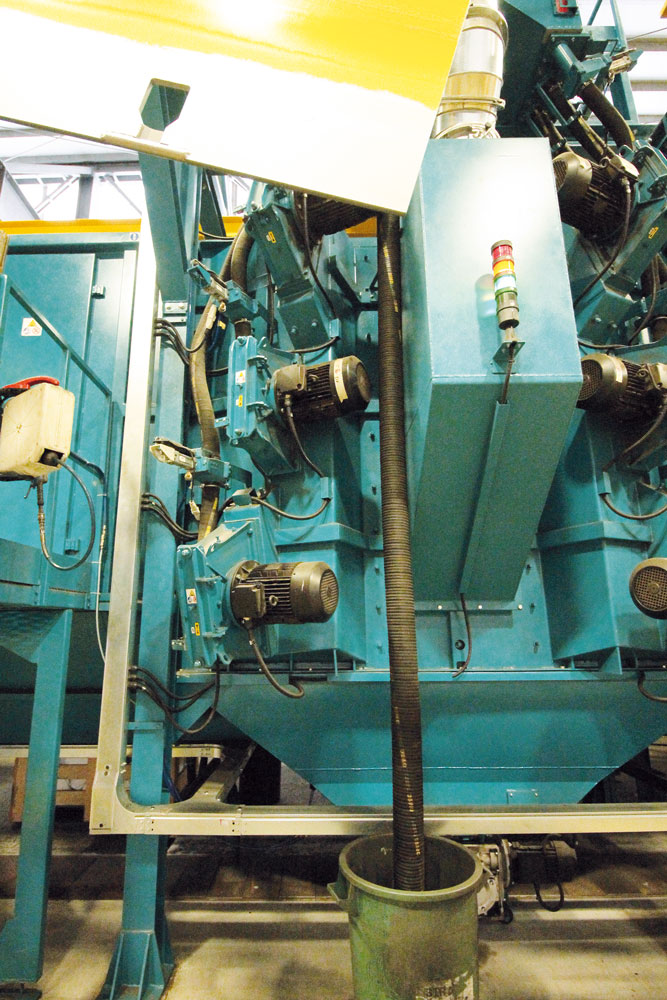

La nuova granigliatrice OMSG

“Il sistema di pretrattamento meccanico che abbiamo fornito a Lodi Spa modello TUNNELBLAST 1015/12 SP – afferma Roberto Racchini di Racchini Srl, agente commerciale di OMSG ed Ervin – è un impianto a tunnel regolato in modo automatico tramite il PLC di controllo, in base al codice del pezzo rilevato, con dimensioni 1000 x 1500 mm. La granigliatura si effettua per mezzo di 12 turbine monodisco, dotate di motore diretto con potenza di 7,5 kW/cad, che proiettano l’abrasivo metallico sull’intera superficie del manufatto”. L’impianto è studiato in modo da garantire il rispetto di requisiti di rugosità costanti, grazie ai parametri di velocità precedentemente settati in base alle caratteristiche del pezzo. “Abbiamo studiato nel dettaglio la tipologia di graniglia più adatta ai numerosi sottosquadra dei manufatti Lodi, riducendo la dimensione dell’abrasivo e aumentandone la quantità: grazie alla collaborazione con l’azienda produttrice di graniglie abrasive Ervin, abbiamo effettuato diverse prove e verificato mensilmente il grado di pulizia e di rugosità ottenuti di volta in volta. La soluzione finale è stata identificata in un mix di due abrasivi diversi, che Ervin fornisce a Lodi in sacchetti già pronti all’uso”.

L’impianto di granigliatura a tunnel di OMSG. Ⓒ ipcm

L’impianto di granigliatura a tunnel di OMSG. Ⓒ ipcm La granigliatrice è attrezzata con 12 turbine dotate di motore diretto con potenza di 7,5 kW/cad. Ⓒ ipcm

La granigliatrice è attrezzata con 12 turbine dotate di motore diretto con potenza di 7,5 kW/cad. Ⓒ ipcm Le bandelle della granigliatrice con i manufatti in uscita. Ⓒ ipcm

Le bandelle della granigliatrice con i manufatti in uscita. Ⓒ ipcm“Tuttavia la difficoltà maggiore” – sottolinea Racchini – “è stata lo studio della posizione esatta in cui doveva avvenire il passaggio dalla microcatena ad anello della granigliatrice OMSG al robot trasferitore: insieme al team di Lodi Spa e all’impiantista Trasmetal abbiamo dovuto analizzare le caratteristiche della bilancella, che ha una portata massima di 150 kg, in modo che il passaggio risultasse il più semplice possibile”. “Trattandosi di due impianti che procedono a velocità diverse – sottolinea Carlo Zucchetti, project manager di Trasmetal – “la funzione del robot è proprio quella di adeguarsi alle tempistiche di ciascun impianto per prelevare la bilancella e riposizionarla così che possa continuare il suo ciclo in modo adeguato”. “E’ stato un importante lavoro di squadra – interviene Racchini - che ha permesso di trovare la giusta soluzione in grado di eliminare gli interventi manuali di carico e scarico, come il cliente aveva richiesto, e rispettare gli elevati requisiti di qualità che caratterizzano il prodotto Lodi: siamo infatti riusciti a garantire performance superficiali elevate già a partire dal pretrattamento meccanico”.

Il sistema robotizzato di trasferimento dei pezzi fornito da Trasmetal. Ⓒ ipcm

Il sistema robotizzato di trasferimento dei pezzi fornito da Trasmetal. Ⓒ ipcmNella camera di uscita della granigliatrice è stata integrata una stazione di soffiaggio per eliminare l’eventuale residuo di abrasivo che potrebbe permanere nelle zone più nascoste del manufatto, con il rischio di comprometterne le lavorazioni successive. “Questa stazione di soffiaggio prevede un sistema di recupero della graniglia soffiata, poi reimmessa in lavorazione, completamente fuori terra. Una richiesta che ha comportato un’attenta valutazione dell’altezza del capannone e il conseguente adeguamento della struttura del nostro impianto”.

Un ulteriore dimostrazione dell’attenzione che Lodi Spa pone alla qualità del processo di finitura è stata la scelta di collocare una stazione di lavaggio ad acqua realizzata da Trasmetal, dopo la granigliatura e prima del tunnel di pretrattamento alla cataforesi. “In questo modo” – sottolinea Losi – “abbiamo la certezza che nessun residuo particellare possa contaminare le vasche di pretrattamento che prevedono uno stadio di sgrassaggio, uno di lavaggio e l’applicazione delle nanotecnologie per nebulizzazione”.

I benefit del nuovo impianto di granigliatura

Con la granigliatrice OMSG utilizzata in precedenza i pezzi venivano caricati su un paranco con 6 bilancelle che ruotava all’interno della camera attrezzata con 4 turbine: “Se i particolari posizionati all’esterno del grappolo venivano granigliati perfettamente, non potevamo dire lo stesso di quelli rivolti verso l’interno – precisa Losi - che restavano mascherati durante la fase di granigliatura e presentavano residui di calamina non conformi alle nostre specifiche interne e a quelle dei clienti. Ora, grazie alle 12 turbine installate nella camera di granigliatura e al processo di passaggio non corriamo più questo rischio. Anche il quadro di controllo precedente era molto basilare ed eventuali errori non sempre erano segnalati in modo corretto. Ora, invece, possiamo gestire l’intero programma dal PLC di controllo con la possibilità di impostare un intervento manuale, in caso di necessità, e con gli eventuali errori ben segnalati tramite allarmi. Abbiamo riscontrato, infine, un notevole miglioramento anche nel lavoro quotidiano dei nostri operatori: se prima dovevano preparare all’interno della camera un quantitativo di manufatti tale che permettesse di appenderli senza lasciare alcuno spazio vuoto, qui l’alimentazione dei pezzi è gestita tramite software in modo da facilitarne il più possibile l’operazione di appensione”.

Il progetto di Trasmetal

Per quanto riguarda l’impianto di cataforesi, Carlo Zucchetti ci spiega la peculiarità di questo impianto: “come per qualsiasi impianto di cataforesi fornito da Trasmetal, una caratteristica peculiare consiste nella dotazione di pompe di ricircolo verticali che presentano due tipi di vantaggi: manutentivo ed energetico, perché con la pompa posizionata in questo modo non vi è più la necessità di flussaggio delle tenute, un notevole benefit per il cliente”. Un altro dispositivo del progetto della nuova linea che il team di Lodi Spa ha particolarmente apprezzato è l’interfaccia semplice e intuitiva del software di gestione fornito. “Trasmetal – conclude Zucchetti - realizza questi software internamente e li struttura con un’architettura modulare che ne facilita l’interconnessione con tutti gli altri sistemi informatici della fabbrica. Il sistema permette di eseguire telediagnosi e controllo da remoto: tutti i parametri sono sotto controllo e gli eventi sono registrati e disponibili anche per successive analisi relative al throughput produttivo o ai consumi energetici e di prodotto”.

Il trasportatore monorotaia conduce i manufatti al tunnel di pretrattamento e all’impianto di cataforesi, entrambi sopraelevati. Ⓒ ipcm

Il trasportatore monorotaia conduce i manufatti al tunnel di pretrattamento e all’impianto di cataforesi, entrambi sopraelevati. Ⓒ ipcm Membrane di ultrafiltrazione dell’impianto di cataforesi. Ⓒ ipcm

Membrane di ultrafiltrazione dell’impianto di cataforesi. Ⓒ ipcmLa fase finale della linea di verniciatura

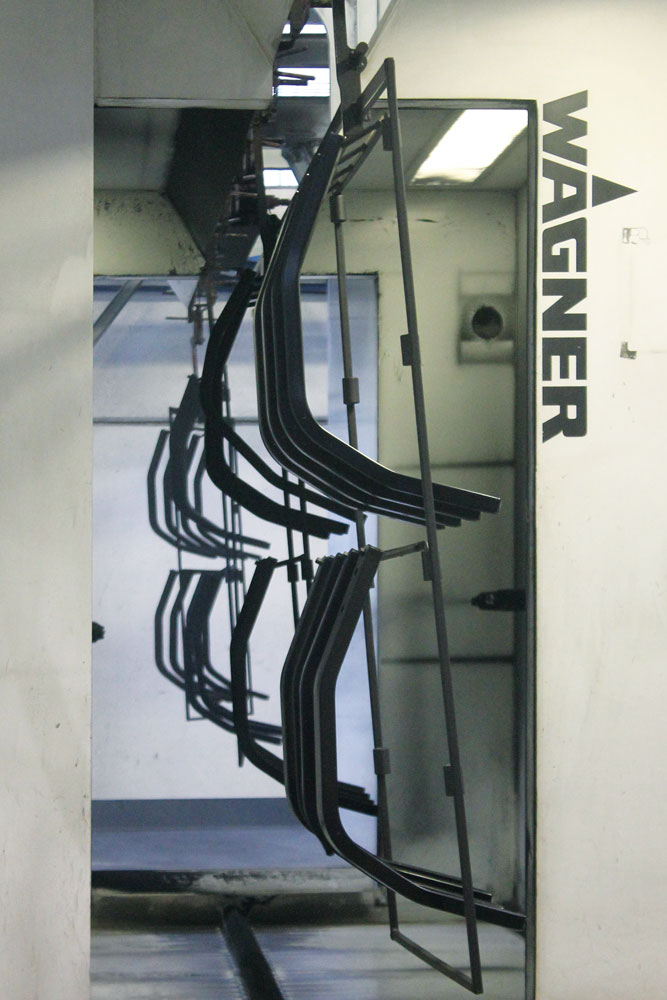

Dopo la verniciatura in cataforesi e il risciacquo con ultrafiltrato per rimuovere le impurità, i manufatti entrano nel forno di cottura a 180 °C e, a seguito del raffreddamento, il trasportatore prosegue il proprio percorso scendendo al piano terra, nella zona di carico secondario. Qui avviene la mascheratura di alcuni prodotti e l’ingresso nella cabina di verniciatura a polvere completamente automatica. “In questa divisione abbiamo introdotto un operatore con funzione jolly che verifica che i dati inseriti in fase di carico risultino conformi ai requisiti di processo richiesti e controlla che la cabina carichi la ricetta corretta. L’impianto ha una cornice di lettura con sensori ottici per il riconoscimento della posizione di gancio e bilancella, in base ai dati che sono stati trasferiti dal sistema. In questo modo la cabina si setta per verniciare il pezzo in arrivo secondo la ricetta preimpostata”. L’unica operazione che ancora viene fatta manualmente è la sostituzione della scatola di polvere all’interno del SuperCenter EVO, dopo la fase di pulizia automatica”.

La cabina di verniciatura Wagner al piano terra. Ⓒ ipcm

La cabina di verniciatura Wagner al piano terra. Ⓒ ipcm Interno della cabina durante la fase di applicazione polveri. Ⓒ ipcm

Interno della cabina durante la fase di applicazione polveri. Ⓒ ipcmInfine, tutti i manufatti raggiungono il forno di polimerizzazione: “per i manufatti con la sola cataforesi applicata si tratta di un secondo passaggio in forno che non inficia però la qualità del film: abbiamo effettuato diverse prove proprio per evitare il rischio di sovracottura della cataforesi”. Le polveri utilizzate in 3 colori principali – nero, grigio scuro e grigio chiaro - sono fornite da Inver[1], che abbiamo fidelizzato come fornitore esclusivo” – conclude Losi.

“La strategia di Lodi è quella di blindare il processo attraverso audit di qualità – conclude Claudio Lodi.

“Questo significa per noi ottimizzare l’utilizzo di impianti e prodotti per ottenere il massimo delle prestazioni e, non meno importante, intraprendere un discorso di confort lavorativo per i nostri collaboratori, che sono e resteranno il motore dell’azienda, come sottolineava già mio nonno. La nuova linea di verniciatura così studiata ci ha permesso di ridurre i tempi di realizzazione dei prodotti, di aumentare la qualità data dal controllo diretto di un processo sempre più essenziale per i nostri clienti e di semplificare il lavoro del nostro team grazie al sistema di gestione perfettamente integrato”.

[1] Un marchio di The Sherwin-Williams Company.