L’integrazione di bruciatori RHT con la tecnologia catalitica Infragas è la soluzione ideale per combinare le performance della verniciatura a polvere dry-on-fused, risparmio energetico e ridotto impatto ambientale. Lo testimonia Vermobil Style, azienda che progetta e realizza mobili e complementi per outdoor dal 1993, alla ricerca della soluzione più efficace per alzare l’asticella della qualità, velocizzare il processo di verniciatura e rendere la sua produzione ancora più sostenibile.

La verniciatura a polvere “dry-on-dry”, la tecnologia più comune di applicazione delle polveri, comporta l’utilizzo intensivo delle risorse energetiche impiegate per la polimerizzazione dapprima del fondo e, poi, del topcoat. Da anni ormai, per ovviare a questo problema, nel ciclo di verniciatura è stata introdotta un’ulteriore fase, chiamata gelificazione, che, tramite il riscaldamento con infrarossi, riporta lo strato di fondo applicato sul supporto allo stato fuso. Il manufatto può a questo punto entrare nel forno di polimerizzazione per la cottura finale dando il via al processo definito “dry-on-fused”, proprio perché lo strato di vernice pre-polimerizzato è fuso e non cotto totalmente ed evitando così un doppio passaggio nel forno di polimerizzazione. Inoltre, l’integrazione della fase di gelificazione consente di ottenere uno strato di vernice che conferisce al supporto proprietà più elevate di resistenza alla corrosione e ai raggi UV, ideale quindi per tutti quei manufatti destinati ad ambienti esterni, come quelli realizzati da Vermobil Style Srl di Marsciano (Perugia). L’azienda, che festeggia quest’anno i 30 anni di attività, progetta e realizza mobili e complementi per l’arredamento da esterno concepiti in linea con le tendenze contemporanee per rispondere alle più evolute esigenze di design. “Quello che facciamo qui” – ci presenta l’azienda Mauro Baiocco, uno dei soci fondatori - “è rendere lo spazio esterno più confortevole e vivibile grazie ai nostri mobili e complementi d’arredo realizzati con materiali resistenti e di prima scelta, creati all’insegna della funzionalità e dello stile e ricercati nel particolare accostamento di linee e colori. La nostra attenzione per gli spazi verdi e la natura in generale si riflette anche negli standard adottati per assicurare una produzione equa, quanto più possibile rispettosa dell’ambiente, attenta alla sicurezza dei nostri collaboratori e in grado di fornire un prodotto resistente e dalle prestazioni elevate in termini di finitura”. La verniciatura di oggetti o strutture destinati all’esterno implica un processo più complesso rispetto a quelli destinati ad ambienti interni. “Abbiamo curato e migliorato ogni fase del processo di verniciatura, perché, anche se questa rappresenta la fase finale, prima del montaggio e imballaggio, è da qui che dipende l’apprezzamento dei nostri mobili sia a livello nazionale che internazionale: siamo partiti quindi dal perfezionamento della fase di pretrattamento per poi ottimizzare la fase di gelificazione prima della polimerizzazione, che da oltre 12 anni effettuiamo con pannelli catalitici Infracat®, a cui abbiamo recentemente affiancato i bruciatori radianti a gas RHT: entrambe le tecnologie ci sono state fornite da Infragas Srl di Mappano (Torino)”.

La storia di Vermobil

Il territorio umbro in cui nasce e si sviluppa Vermobil è da sempre votato all’industria dell’arredamento. “Nel 1993 ebbe inizio l’avventura della nostra azienda che nacque, come dice il nome stesso, per offrire un servizio di verniciatura conto terzi di mobili metallici, passando ben presto alla loro produzione, per soddisfare le richieste di un mercato sempre più esigente. Nel 1995 i maggiori player di questo settore si ritrovarono prima alla fiera SPOGA di Colonia in Germania, poi alla fiera Sun di Rimini, le più importanti per l’arredo per esterni in quella fase storica a livello europeo. La nostra presenza a questi eventi ci permise di aprire una breccia nel mercato svizzero e da qui partire per arrivare a distribuire i nostri prodotti in tutto il mercato DACH, oltre che in Italia”.

Il successo dei suoi mobili e dei suoi componenti permise a Vermobil di crescere anche in dimensioni. “Lo stabilimento iniziale occupava un’area di circa 4 mila m2, a cui si aggiunse ben presto un altro capannone di 2 mila m2, entrambi destinati alla produzione. Di recente è stato acquisito un ulteriore capannone da 7 mila m2 destinato a magazzino spedizioni e ufficio commerciale. I tre stabili ospitano attualmente un totale di 60 collaboratori”. Oggi il mercato di riferimento è principalmente italiano e il core business è rappresentato dall’arredo outdoor per il mondo del contract e, in particolare, per bar e ristoranti.

“Abbiamo instaurato importanti partnership con le più importanti aziende di arredamento per esterni. La collaborazione con queste realtà spinge in alto anche la fama dei prodotti realizzati con il nostro marchio, che oggi possono attestarsi in una fascia di prodotti di design di alta gamma”.

La cura di ogni fase produttiva

Dall’acquisto della materia prima, costituita principalmente da acciaio al carbonio e alluminio, fino alla spedizione finale, l’intero processo produttivo si svolge internamente, ad eccezione della zincatura a freddo che viene affidata ad aziende esterne. Al loro rientro nello stabilimento di Vermobil, i manufatti sono già stati sottoposti ad un intervento di sgrassaggio, perfezionato con il processo di pretrattamento seguito da asciugatura, applicazione del fondo in una cabina progettata e installata da Siver

di Corciano (Perugia), gelificazione nel forno IR di Infragas, applicazione della mano a finire in una cabina a cambio di colore rapido attrezzata con pistole in fase densa Nordson - di cui Siver è rivenditore esclusivo per l’Italia – e passaggio finale nel forno di polimerizzazione.

“Da circa un anno a questa parte” – prosegue Baiocco – “abbiamo introdotto nel processo di pretrattamento il prodotto monostadio Toran 3 fornito da Chemtec (Corbetta, Milano), dopo numerosi test che abbiamo effettuato con un dispositivo per il test in nebbia salina interno di grandi dimensioni, in grado di ospitare fino a 3 sedie. Si tratta di un prodotto multimetal, adatto sia per ferro sia per alluminio, che rappresenta una valida alternativa al fosfosgrassaggio o alla fosfatazione seguita da passivazione. Grazie all’essiccazione del prodotto il manufatto viene rivestito con un sottilissimo film di conversione tridimensionale continuo, che favorisce l’adesione della vernice e incrementa le prestazioni anticorrosive del ciclo di verniciatura. Il film organico polimerico ottenuto ingloba i contaminanti oleosi presenti sul pezzo, intrappolandoli nella struttura tridimensionale del polimero creato sul metallo, evitando così di generare scarti e convertendo i contaminanti in parte attiva del processo. Il risultato del pretrattamento è funzionale alle prestazioni estetiche del rivestimento, oltre che a quelle ambientali della nostra produzione: questo prodotto, infatti, non genera emissioni o reflui da smaltire”.

Il forno installato nel reparto di verniciatura di Vermobil è unico per l’asciugatura dopo il pretrattamento e per la polimerizzazione. “Per evitare il rischio di contaminazioni, lo abbiamo compartimentato: da un lato il bruciatore alimenta il forno per l’asciugatura fino ad una temperatura di 150 °C, dall’altra si polimerizza la polvere termoindurente poliestere Qualicoat classe 1 e classe 2 per la cottura finale a 190 °C per 15/20 min”.

L’upgrade del sistema di gelificazione a infrarossi

Dal 2012 Vermobil ha adottato la tecnologia a infrarossi per la gelificazione del fondo a polvere. “In precedenza eravamo costretti al doppio passaggio del manufatto nel forno di polimerizzazione, che implicava un notevole spreco in termini di risorse energetiche e di tempo” – sottolinea Baiocco. “L’introduzione del forno fornito da Infragas ha rappresentato una svolta nella nostra produzione, tanto che 10 anni dopo abbiamo deciso di aggiornarne la tecnologia con l’integrazione di bruciatori RHT”.

“La prima dotazione fornita a Vermobil” – interviene Francesca Marabotti, Business Development & Marketing Manager di Infragas Srl – “era costituita da 22 pannelli catalitici della serie Infracat®, nome scelto dal nostro team per sottolineare il connubio tra energia infrarossa e tecnologia catalitica. Con una temperatura superficiale modulabile da 180 °C a 550 °C e una potenza variabile da 1,5 kW (1290 kcal/h) fino a 17 kW (14617 kcal/h), questi pannelli sono stati progettati per sviluppare una densità di potenza pari a 20 kW/m2

con una lunghezza d’onda medio-lunga (da 2 a 10 μm). Questo consente un irraggiamento infrarosso prima di tutto sicuro per l’assenza di fiamma e, poi, efficace perché la prolungata permanenza dell’onda elettromagnetica sulla superficie del manufatto comporta un miglior assorbimento da parte del materiale organico, lasciando inalterate le caratteristiche del supporto. In questo caso specifico, i pannelli forniti a Vermobil sono della serie Infracat 18.60 e hanno un range di potenza variabile dai 7,2 ai 12 kW”.

“Dopo 10 anni di utilizzo davvero soddisfacente” – sottolinea Baiocco – “nel 2022 abbiamo deciso di testare la tecnologia RHT, Radiant High Temperature. Ci siamo recati presso il test centre di Infragas coinvolgendo anche il team di Siver, nostro impiantista storico, per valutare i risultati che avremmo ottenuto con l’introduzione di una nuova sezione di bruciatori radianti RHT”.

Al termine dei test, la soluzione scelta prevedeva l’aggiunta di una sezione di 3 radianti RHT, due verticali 7C e uno a pavimento 7L per un totale di 210 kW installati gestibili fino a 105 kW di potenza, per una migliore polimerizzazione delle polveri.

“I bruciatori radianti a gas RHT di Infragas sono sistemi pre-miscelati infrarossi a gas che raggiungono una temperatura superficiale di

950 °C” – conferma Marabotti. “I Radiant High Temperature sono una fonte di calore sicura ed affidabile generata dalla combustione di gas naturale o propano, trasmessa attraverso raggi infrarossi con lunghezza d’onda corta. La struttura degli RHT è realizzata in acciaio inox idoneo a garantire robustezza nel tempo. Ciascun bruciatore viene fornito completo di un gruppo di controllo e pre-mix per una corretta miscelazione di aria e gas. La combustione a microfiamma sulla superficie metallica produce emissioni estremamente basse di NOx, monossido di carbonio e incombusti, un fattore importante dal punto di vista ambientale e della sicurezza”.

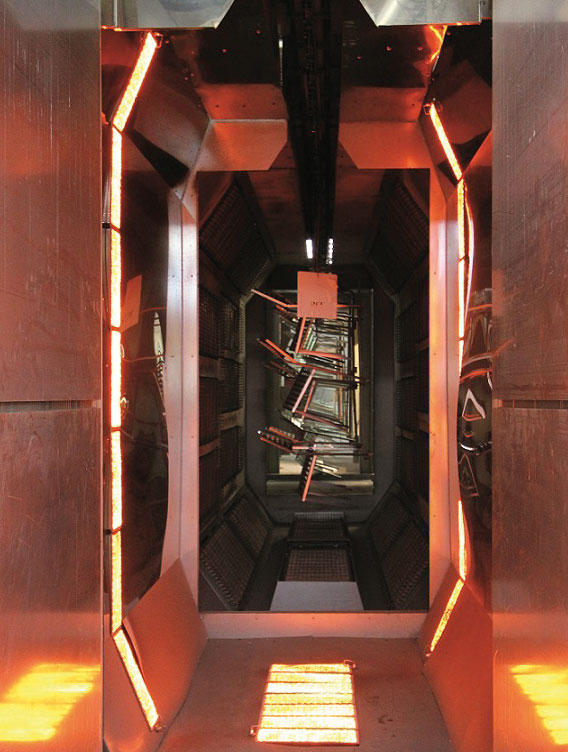

Interno del forno con i 22 pannelli catalitici Infracat®. © ipcm

Interno del forno con i 22 pannelli catalitici Infracat®. © ipcm La sezione di bruciatori RHT integrati nel 2022. © ipcm

La sezione di bruciatori RHT integrati nel 2022. © ipcmI vantaggi del nuovo sistema ibrido

“Se già prima, i vantaggi della tecnologia catalitica con la sosta dei pezzi nel forno per 3 min e l’eliminazione del doppio passaggio erano evidenti in termini di risparmio energetico e di tempistiche, oggi, grazie a questo sistema ibrido, abbiamo migliorato ulteriormente la qualità del rivestimento” – ribadisce Baiocco. “I bruciatori RHT integrati aumentano l’efficacia dell’irraggiamento, consentendo un riscaldamento a tutto tondo dell’intera superficie del manufatto. Questo aspetto evita che lo strato di fondo riemerga in superficie dopo l’applicazione della mano a finire. Per evitare questa problematica, in precedenza, eravamo costretti ad applicare topcoat scuri su fondi scuri e chiari su chiari: oggi possiamo utilizzare un unico fondo monocromatico, indipendentemente dal colore della mano a finire, con ottimi risultati, molto apprezzati anche dai nostri clienti del Nord Europa, che si differenziano dal resto del mercato per i capitolati molto rigidi relativi alle finiture, proprio perché gli arredi outdoor sono sottoposti alle difficili condizioni atmosferiche di quelle aree geografiche. Il risparmio energetico e l’aumentata velocità del ciclo di verniciatura ci permette anche di proporci al mercato con una produzione ancora più sostenibile”.

Il catalitico infrarosso sostenibile

“I pannelli radianti ad infrarossi utilizzano la tecnologia dell’ossidazione catalitica del gas per emettere calore sotto forma di raggi infrarossi” – prosegue Marabotti. “In questo modo, sono in grado di riscaldare solo la superficie del materiale, migliorando l’efficienza del processo di produzione. Sono dotati di un catalizzatore altamente efficace che consente di ottenere elevate temperature con ridotte potenze elettriche impiegate in fase di pre-riscaldo, con conseguente risparmio delle fonti energetiche. In alcuni casi, quando si verniciano manufatti come bombole o serbatoi che possono girare su sé stessi a 360°, il nostro forno IR può sostituire i tradizionali forni ad aria calda riducendo di almeno 3 volte le tempistiche di polimerizzazione. Nel caso di Vermobil abbiamo realizzato un sistema per velocizzare il ciclo di verniciatura che ha trovato l’avvallo anche dell’impiantista Siver”.

“Siver collabora con Vermobil dal 1993, anno della sua fondazione” – afferma Marcella Baldoni, titolare dell’azienda perugina – e sostiene da sempre l’efficacia della tecnologia catalitica e dell’RHT, tanto da aver validato subito il sistema ibrido testato nella sede di Infragas. Dal 2014 Siver è diventata rivenditore esclusivo per l’Italia delle apparecchiature Nordson e questa partnership ci ha permesso di fornire ai nostri clienti una serie di prodotti ancora più innovativi”.

“Siver ha fornito a Vermobil la sua prima cabina di verniciatura – precisa Baiocco – e da allora la fiducia reciproca è stata alla base della nostra collaborazione trentennale, tanto che è stato il suo titolare, Luca Tomassoni, a suggerirci di contattare Infragas per trovare una soluzione alle nostre problematiche di verniciatura. Il loro servizio di consulenza è ottimo e la vicinanza tra le nostre aziende permette al suo team di intervenire in tempi rapidissimi per qualsiasi criticità. Ci hanno fornito apparecchiature di verniciatura avanzate e flessibili, adatte a nuovi prodotti futuri”.

L’applicazione manuale della mano a finire con pistola Nordson. © Siver

L’applicazione manuale della mano a finire con pistola Nordson. © Siver I mobili e i complementi di Vermobil devono resistere a condizioni atmosferiche severe, come quelle delle aree del Nord Europa. © Vermobil

I mobili e i complementi di Vermobil devono resistere a condizioni atmosferiche severe, come quelle delle aree del Nord Europa. © Vermobil“Come azienda specializzata in mobili di arredo di alta gamma per outdoor – conclude Baiocco – l’ambiente esterno è per noi fondamentale e circondarci di partner affidabili che con le loro soluzioni ci permettano di impattarlo al minimo è altrettanto essenziale: dalla scelta della chimica di pretrattamento fino a quella delle tecnologie di gelificazione e polimerizzazione, passando per le apparecchiature di applicazione polveri, oggi Vermobil può confermare la sua vocazione per la protezione dell’ambiente e del verde, senza cui i nostri stessi prodotti non avrebbero motivo d’essere”.