Il nuovo strumento GLASS sviluppato da BASF consentirà ai reparti di verniciatura nelle fabbriche automotive di ottimizzare i costi, le prestazioni e la sostenibilità.

BASF ha recentemente presentato GLASS, uno strumento innovativo capace di fornire un’analisi completa dell’impronta ecologica prodotta durante il ciclo di vita dei reparti di verniciatura presenti negli stabilimenti produttivi

per automotive, calcolando le emissioni di anidride carbonica e le simulazioni dei costi.

Ridurre l’impronta ecologica verso la neutralità di CO2

rappresenta un importante obiettivo per molte aziende e filiere, compresi i processi di verniciatura e di pretrattamento dell’industria automotive, che contano oltre il 60% dell’energia impiegata nella produzione di veicoli in fabbrica. Grazie al nuovo strumento, la divisione vernici di BASF offrirà un approccio analitico che abilita la trasparenza e supporta i clienti nel processo decisionale mirato alla scelta di soluzioni superficiali eco-sostenibili.

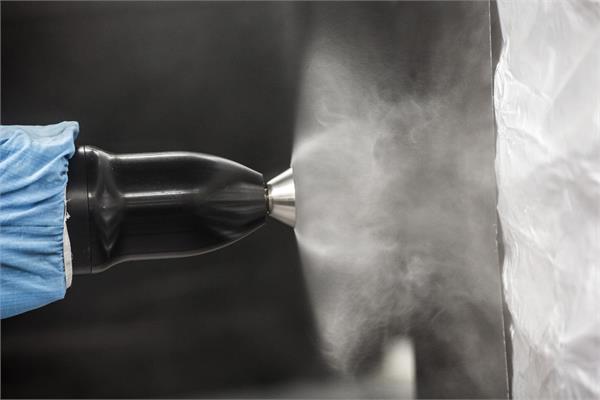

Lo strumento analitico GLASS (Global Life-cycle Assessment of Automotive Surface Solutions) segue l’approccio “cradle-to-grave”, rifornendo l’intera catena del valore, dall’estrazione delle materie prime al pretrattamento, sino all’applicazione del trasparente come fase finale del processo di verniciatura. Grazie a questa trasparenza, i clienti possono ottimizzare i costi, le prestazioni e l'impronta ecologica.

"Una vernice, con i suoi vari strati, contribuisce a produrre circa 30 chilogrammi di CO2 per veicolo prodotto. Tuttavia, il processo di applicazione vero e proprio ha un impatto significativamente maggiore, con almeno 150 kg di CO2 per veicolo, che corrisponde a circa un terzo dell'interoprocesso produttivo. Pertanto, oltre all'impronta di carbonio provocata dalla vernice, è importante rendere trasparente anche l'impatto ambientale causato dall’impianto di verniciatura oltre che dal consumo di energia e costi associati. Solamente con dati completi e simulazioni è possibile ricavare dati precisi, e ciò è perfettamente raggiungibile con GLASS”, ha spiegato Sabrina Platzek, vice-presidente Global Marketing per le vernici OEM Automotive presso BASF.

Trasparenza, riduzione delle emissioni e simulazioni dei costi

Lo strumento GLASS si basa su un modello analitico adattato del ciclo di vita che considera i singoli aspetti del processo applicativo della vernice, come specifici forni o impianti di verniciatura. Consente dunque di analizzare gli impatti ambientali di tutti i componenti essenziali durante l'intero processo di applicazione su tutti gli strati in un approccio modulare. Infatti, sono presi in considerazione anche i fattori regionali e specifici del sito, come le condizioni climatiche locali, l'utilizzo di energia e i processi di applicazione o le strutture produttive specifiche del cliente.

"Una volta stabilita la trasparenza, possiamo fornire una consulenza mirata ai nostri clienti e sviluppare congiuntamente delle soluzioni. Queste possono essere tecnologie a riduzione di CO2 all'inizio della filiera o soluzioni che hanno un effetto di riduzione dell’anidride carbonica quando vengono applicate", ha aggiunto Tim Banik, esperto di valutazione del ciclo vitale presso BASF Coatings e sviluppatore di GLASS.

Tutte le informazioni sui prodotti valutati con il metodo di calcolo dell'impatto ambientale di BASF sono disponibili e utilizzabili nello strumento GLASS. TÜV Rheinland ha certificato che il metodo di calcolo delle emissioni di CO2 dell'azienda e la rendicontazione dell'impatto ambientale dei prodotti cradle-to-gate sono pienamente conformi ai requisiti del protocollo sui gas serra, alle norme DIN EN ISO 14040 e 14044 nonché a Together for Sustainability (TfS).

"Il nostro obiettivo è essere all'avanguardia nella sostenibilità, la quale si trova al centro di tutte le nostre azioni. Il riscontro positivo del mercato dimostra che questa è la strada giusta, motivo per il quale non vediamo l'ora di offrire GLASS all’industria delle vernici per OEM automotive ed altri settori applicativi", ha concluso Markus Piepenbrink, direttore sostenibilità presso BASF Coatings.