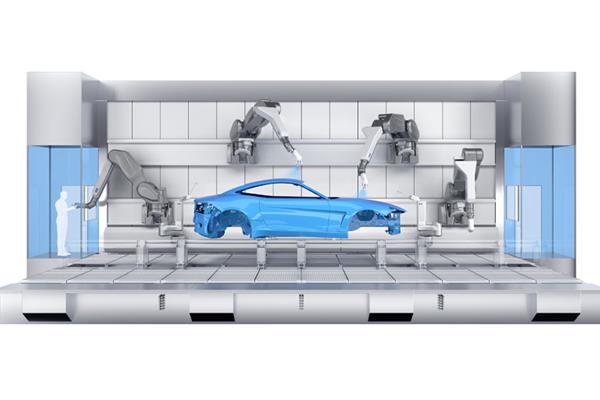

Dürr ha lanciato EcoProBooth, un nuovo concetto di cabina di verniciatura che combina la verniciatura interna ed esterna in un unico box.

La nuova cabina di verniciatura Dürr in attesa di brevetto, l'EcoProBooth, permette lavori di manutenzione e di pulizia sulla tecnologia applicativa senza dover fermare la produzione. È parte del nuovo concetto "Impianto di verniciatura del futuro" di Dürr che mira ad aumentare la disponibilità dell'impianto, in questo caso integrando i lavori di manutenzione nelle fasi del processo senza interrompere la produzione.

Il consumo di energia e le emissioni di CO2 sono ridotte grazie alla percentuale di aria in ricircolo che raggiunge il 95%. Inoltre, la verniciatura interna ed esterna avviene in un'unica postazione.

Tre processi di verniciatura in un’unica cabina

EcoPaintBooth inoltre combina in una sola cabina tre processi di verniciatura (l'applicazione degli interni e le due degli esterni). Fino a otto robot di verniciatura, assistiti da quattro robot SCARA per l’apertura delle portiere, applicano la vernice sia all’interno che all’esterno della scocca.Due dei tre, finora consueti, processi di trasferimento vengono eliminati, dato che le scocche rimangono nella cabina e non devono essere portate da una cabina all’altra tra i vari processi di applicazione della vernice. I robot per la verniciatura degli esterni possono eseguire il ciclo di pulizia mentre gli altri applicano la vernice all’interno delle scocche e viceversa. Il sistema di distribuzione dei compiti permette di utilizzare una diversa tecnologia di applicazione per la verniciatura interna ed esterna in una sola cabina.

Manutenzione più semplice

Quando una cabina di verniciatura si trova nella modalità di ricircolo dell'aria, il personale di manutenzione non può accedere all’interno a causa dei solventi presenti nell'aria e per via del rischio di causare difetti della verniciatura.

La cabina di verniciatura EcoProBooth fornisce una soluzione con le sue nicchie di manutenzione in ogni angolo, che sono costantemente ventilate con aria fresca, per cui il personale può accedervi in qualsiasi momento senza problemi. Se un robot deve essere pulito o ha bisogno di un intervento di manutenzione, si sposta nella nicchia apposita e allunga il suo braccio meccanico attraverso una finestra di collegamento con l’area di manutenzione, dove il personale di linea può operare con facilità.

Maggior disponibilità dell’impianto

Fino ad ora era necessario fermare la produzione per pulire i robot o per eseguire piccole operazioni di manutenzione. Con EcoProBooth è possibile pulire gli atomizzatori o sostituire le tazze durante la produzione, senza che l’operatore debba entrare nell’area di applicazione della vernice nella cabina e senza fermare la produzione.

Basso consumo energetico ed emissioni di CO2

Mentre in un sistema di separazione a secco classico il rapporto aria di ricircolo/aria fresca è di 80:20, nell’EcoProBooth è di 95:5. Il cinque per cento di aria fresca è aggiunto nell'aria di processo al fine di mantenere un margine di sicurezza rispetto al limite di esplosione inferiore nella miscela.

Nel sistema di separazione a secco associato, l’EcoDryScrubber, per prima cosa l’aria viene depurata per rimuovere le particelle di vernice e poi ricondizionata in un’unità di ricircolo dell’aria collegata direttamente alla cabina di verniciatura. Il ricondizionamento dell’aria di ricircolo richiede molta meno energia rispetto a quello dell’aria fresca proveniente dall’esterno, che di solito ha caratteristiche di temperatura e umidità molto diverse da quelle richieste dal processo in cabina. Una percentuale massima di aria in ricircolo, quindi, mantiene il consumo energetico e le emissioni di CO2

per il condizionamento dell'aria di rinnovo al livello più basso possibile.