La digitalizzazione e il networking costanti dei processi manufatturieri stanno cambiando faccia all'attività produttiva. Il lavaggio industriale dei componenti non esula da questa tendenza. L'innovativa soluzione CareConnect di Ecoclean per la digitalizzazione dei sistemi di lavaggio permette agli utilizzatori di ottimizzare l'affidabilità del processo, la disponibilità delle apparecchiature, la pianificazione produttiva e l'efficienza generale dei macchinari, aiutando quindi a migliorare la produttività e di conseguenza la competitività.

La quarta rivoluzione industriale è a buon punto. È contraddistinta dall'aumento della digitalizzazione e interconnessione di macchinari e loro componenti, ma anche di prodotti, catene del valore aggiunto e modelli di business. Lo scopo è ottimizzare l'efficienza operativa industriale, migliorare le condizioni competitive, generare ulteriore crescita e quindi salvaguardare la redditività futura delle aziende.

Questa tendenza porta con sé nuove sfide, anche nel settore del lavaggio industriale. Una di queste è assicurare che si possano utilizzare in modo intelligente i dati relativi ai parametri dei macchinari (ad esempio pressioni, temperature, consumo energetico e ore di lavoro) ottenuti con procedimenti di raccolta, monitoraggio e documentazione continui e all'avanguardia. A questo scopo Ecoclean ha sviluppato il cloud CareConnect, che permette l'integrazione di molti sistemi di lavaggio per un efficace gestione congiunta delle apparecchiature.

Informazioni esaustive su macchinari e processi

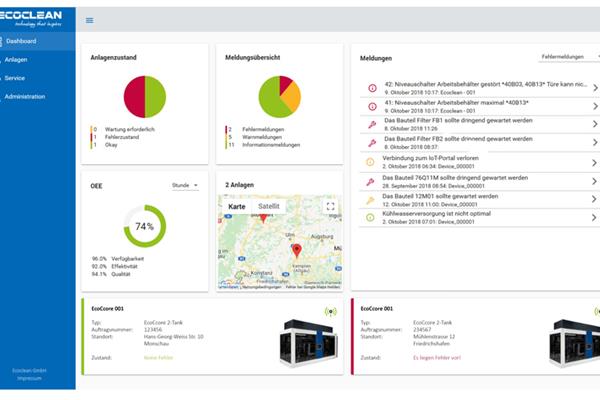

Definiti dati generati dal sistema di controllo della macchina sono trasmessi al cloud attraverso una connessione sicura. Qui sono salvati, analizzati e interconnessi in modo intelligente. Le informazioni sono rappresentate per la visualizzazione sottoforma di dashboard su un PC o su un tablet.

Per l'utilizzatore questa innovativa soluzione cloud conferisce valore aggiunto a vari livelli. Infatti i dati sul processo di lavaggio e le corrispondenti informazioni relative alle operazioni svolte dalla macchina – incluso uno storico dei dati – possono essere recuperati in qualsiasi momento, assicurandone una documentazione continuativa. In caso di malfunzionamento, a partire dall'informazione si può derivare una diagnosi in modo semplice e veloce, evitando così una laboriosa ricerca del problema. Il cloud permette inoltre il calcolo dei cosiddetti KPI (Key Performance Indicator - indicatori chiave di prestazione). L'efficienza complessiva dell'apparecchiatura (OEE), per esempio, è una misura che caratterizza il tasso di disponibilità di un impianto e l'efficienza operativa. Sulla base di queste metriche l'utilizzatore può determinare se il sistema sarebbe in grado di gestire una performance di lavaggio migliore. Questo può aiutare nell'ottimizzazione dell'utilizzo degli impianti produttivi e dei processi.

Il cloud contiene anche informazioni su alcuni parametri come il tasso di distillazione, che può essere utilizzato ad esempio per valutare la qualità di rinnovamento del prodotto di lavaggio. E ancora, le cifre di consumo indicano se la richiesta energetica del sistema elettrico rientra nei limiti normali. Qualsiasi discrepanza può indicare ad esempio il guasto di un componente. In caso di guasto è inoltre possibile inviare rapporti di malfunzionamento direttamente dal macchinario via cloud, riducendo così le barriere comunicative.

Si possono prevenire fermi operativi non programmati attraverso le previsioni di manutenzione, che sono in grado di dire in qualsiasi momento all'utilizzatore quanti lotti possono ancora essere lavati o quante ore di lavoro sono ancora disponibili prima della successiva manutenzione necessaria.

CareConnect può inoltre fornire una documentazione continua delle condizioni di processo per un qualsiasi lotto o singolo componente, in linea con le attuali tendenze dei settori aerospaziale, attrezzature mediche, automotive e altri ancora.

Elevati livelli di sicurezza e trasparenza

Il trasferimento di dati dal PLC al cloud avviene attraverso un'interfaccia che combina dati all'avanguardia e standard di sicurezza comunicativa; quest'interfaccia può inoltre esse integrata in modo semplice nei sistemi IT già presenti. Vi è una piena trasparenza per l'utilizzatore in merito a quali dati sono stati raccolti e a che scopo. Un ulteriore grado di sicurezza è stato implementato assicurando che tutti gli accessi al PLC siano in sola lettura. In questo modo è praticamente esclusa qualsiasi interferenza esterna.

Tutti questi benefici, oltre al valore aggiunto conferito dal cloud, aiutano ad aumentare l'affidabilità operativa e la produttività dei sistemi di lavaggio. La soluzione è stata inizialmente realizzata per il sistema di lavaggio a solvente EcoCcore, ma sarà estesa ad altri modelli di macchina.