La vernice UltraPLAS di Fraunhofer è uno strato ultrafino, altamente durevole con eccellenti proprietà antiaderenti che riduce significativamente la necessità di agenti distaccanti esterni e di post-lavorazione, migliorando così la qualità produttiva e la sostenibilità.

I ricercatori del Fraunhofer

hanno sviluppato la nuova vernice UltraPLAS come soluzione per affrontare le sfide dei processi di formatura primaria.

Questo rivestimento avanzato, antiaderente e semplice da pulire, è applicato come uno strato gradiente mediante un processo al plasma freddo ed è adatto per materiali come l'acciaio da utensili, l'acciaio inossidabile e l'alluminio. Inoltre, le proprietà fisiche uniche di UltraPLAS permettono una perfetta formatura di superfici a scala nanometrica e riflettenti. Riducendo il numero di passaggi di post-lavorazione e rinunciando agli agenti distaccanti esterni, l'applicazione è classificata come altamente economica.

I ricercatori hanno esaminato come verniciare le superfici di utensili sofisticate e di alta qualità per migliorare la produzione e semplificare o ritardare significativamente i processi di pulizia, in collaborazione con i partner dei progetti 'GlossyCast' e 'UltraTrenn' finanziati da Industrielle Gemeinschaftsforschung IGF. L'obiettivo dei progetti di ricerca era ridurre le forze di sformatura e la formazione di depositi resistendo permanentemente agli stress specifici della pressofusione di zinco ad alta pressione e dello stampaggio a iniezione di plastica.

In particolare, lo stampaggio a iniezione di parti tecniche in plastica richiede soluzioni per ridurre le forze di sformatura e la formazione di depositi. Questo vale per la produzione di componenti con superfici lucide o microstrutture altamente definite, come le lenti in plastica, le finiture decorative o i connettori con alta precisione dimensionale. D'altra parte, nella pressofusione di zinco ad alta pressione, i depositi sulla superficie dello stampo e i depositi di agenti distaccanti e lubrificanti impediscono la produzione di getti di zinco lucidi e di alta qualità, aumentando i costi di post-lavorazione dei componenti. Pertanto, l'eliminazione dell'uso di agenti distaccanti può ridurre il tempo ciclo fino al 20%, offrendo un risparmio significativo.

UltraPLAS offre ottime proprietà di verniciatura

Il rivestimento stesso deve essere liscio e privo di struttura per soddisfare i requisiti dei progetti sopra citati di superfici ultra-lisce e ottiche (Ra < 25 nm), utilizzando il processo a plasma freddo (processo PE-CVD, deposizione chimica da vapore migliorata dal plasma). Costruendo uno strato gradiente, questo processo consente una straordinaria adesione dello strato al corpo del prodotto e proprietà antiaderenti eccezionali con caratteristiche fisiche eccellenti sul lato del prodotto.

Ad esempio, il rivestimento prodotto in questo modo è caratterizzato da un alto modulo di elasticità (28 - 32 GPa) e una densità elevata (1,5 g/cm³). Questo risulta in un intervallo di durezza Mohs di 5.5, paragonabile a vetro o smalto. Inoltre, come vernice antiaderente, ha una bassa energia superficiale (< 28 mN/m) con bassa polarità (< 1,5 mN/m).

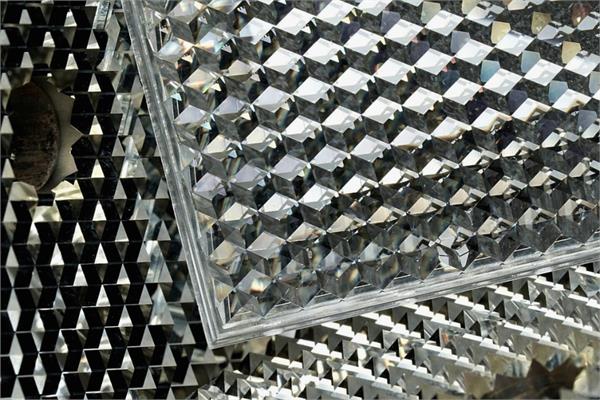

Per rafforzare ulteriormente questo aspetto, i ricercatori di Fraunhofer sono riusciti a produrre la vernice UltraPLAS con uno spessore di strato particolarmente sottile, inferiore a 100 nm, dimostrando così la sua utilità nel progetto GlossyCast per ottenere un buon effetto antiaderente. Inoltre, gli strati sottili e privi di struttura permettono di riprodurre perfettamente sia le strutture superficiali su scala nanometrica per i processi di nanoimpronta, sia le superfici lucide a specchio.

Qualità sostenibile e produzione economica

Test pratici estesi in vari settori industriali hanno rivelato miglioramenti significativi nei processi di stampaggio a iniezione. Questi studi mostrano che la diminuzione delle forze di adesione riduce le forze di sformatura e la formazione di depositi. Di conseguenza, questa riduzione dell'adesione consente temperature di sformatura più elevate e riduzione dell'attrito.

La tecnologia al plasma offre un vantaggio significativo rispetto ai metodi tradizionali, consentendo la rimozione efficace e delicata dei depositi. Questo è particolarmente utile per le superfici degli utensili ad alta lucentezza, poiché elimina la necessità di lucidatura o lavorazione di precisione dispendiosa in termini di tempo. La tecnologia consente anche di riapplicare più volte nuovi rivestimenti senza compromettere la qualità.

I progressi nella tecnologia di pressofusione dello zinco hanno portato a guadagni sostanziali in termini di efficienza economica. Raggiungendo superfici di alta qualità già durante la pressofusione, si riducono al minimo o si evitano completamente i costosi e laboriosi passaggi di post-lavorazione, come sabbiatura, smerigliatura e lucidatura, accorciando o riducendo anche i passaggi coinvolti nella galvanica, con conseguenti risparmi sui costi.

La vernice UltraPLAS rappresenta un grande passo avanti tecnologico per la fonderia. Eliminando la necessità di agenti distaccanti, il tempo di pretrattamento per la galvanica e il consumo di materiali si riducono. Una superficie più liscia significa che il rivestimento galvanico di rame brillante è spesso superfluo, il che permette di risparmiare ulteriormente materiali, tempo e acque reflue. Ridurre lo spessore di ciascuno rivestimento di rame (cianuro) e nichel brillante del 50% contribuisce ulteriormente a questi risparmi.

Informazioni di base sul processo di sviluppo

Questo sviluppo si basa sulle fondamenta stabilite dalla vernice antiaderente PLASLON, nota per la sua elevata durezza (durezza Mohs 4.5 - 5.5) e eccellente resistenza alla temperatura fino a 230°C. Inizialmente progettata per utensili da cucina, le proprietà antiaderenti e l’assenza di PFAS di PLASLON hanno facilitato lo sviluppo di innovazioni come UltraPLAS. I continui sviluppi di prodotto, tra cui UltraPLAS e PLASLON, contribuiscono significativamente a migliorare i processi di produzione

e a promuovere la sostenibilità nell'industria.