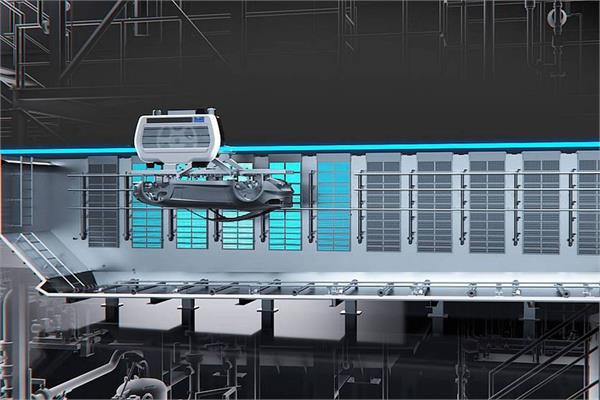

O novo retificador para eletrodeposição catódica EcoDC MACS da Dürr fornece 50% mais potência no mesmo espaço.

A empresa de engenharia alemã Dürr

apresentou o EcoDC MACS, um novo retificador para eletrodeposição catódica que fornece 50% a mais de potência com a mesma exigência de espaço, permitindo projetar o layout de novas plantas com mais flexibilidade e aumentar facilmente as capacidades dos sistemas existentes.

Com retificadores de tiristor convencionais, o processo de imersão de eletrodeposição catódica pode ser dividido em apenas algumas áreas. Se um retificador falhar, uma grande parte da corrente será perdida, resultando em um revestimento imperfeito.

Este risco não existe mais com o EcoDC MACS, uma vez que a Dürr dividiu os retificadores de tiristor grandes anteriores em muitos módulos de retificadores pequenos, cada um oferecendo tensão para apenas uma pequena seção do tanque. A falha de um retificador não afeta mais negativamente a qualidade do revestimento. Como as unidades menores custam apenas uma fração, o investimento em unidades de reposição é significativamente reduzido. Além disso, o EcoDC MACS permite controlar os ânodos individuais e, assim, regular a tensão no banho de imersão com muito mais precisão.

Maior eficiência e resolução de problemas simples

A Dürr aumentou a eficiência de seu retificador MACS EcoDC substituindo os tradicionais módulos de transistor bipolar de porta isolada (IGBT) por semicondutores modernos de carboneto de silício (SiC), resultando em mais potência com menos perda de calor e menos necessidade de ar de refrigeração.

A empresa realizou um cálculo de amostra em uma oficina de pintura que reveste 58 carrocerias por hora e com semicondutores a 45kW. Presumindo-se 20 horas de produção por dia, 230 dias úteis por ano e um custo de eletricidade de 0,21 euros por kWh, isso resulta em uma redução dos custos de energia superior a 43 mil euros/ano, além da economia decorrente da melhoria da qualidade da rede e de energia reativa mínima.

A Dürr também otimizou a transferência de dados do módulo retificador para a unidade de controle. Os dados agora são transferidos através de uma interface Profinet ou Ethernet IP comum, em vez ao invés de um sistema especial de barramento com topologia em anel, simplificando a solução de problemas e garantindo maior disponibilidade da fábrica.